車架裂紋的檢修和修理

07-10

1.車架裂紋的檢查方法

可用煙熏或涂白粉水的方法檢查。

2.車架裂紋的修理

(1)先用煤油清洗裂紋表面或用砂布打磨裂紋周圍20mm范圍,使之露出金屬光澤, 仔細觀察,查明裂紋的始末端。

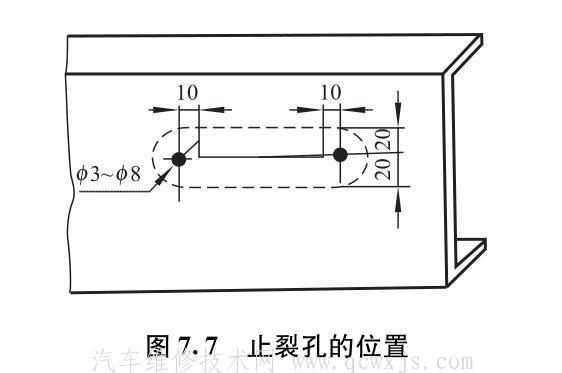

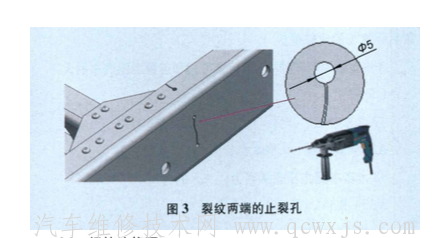

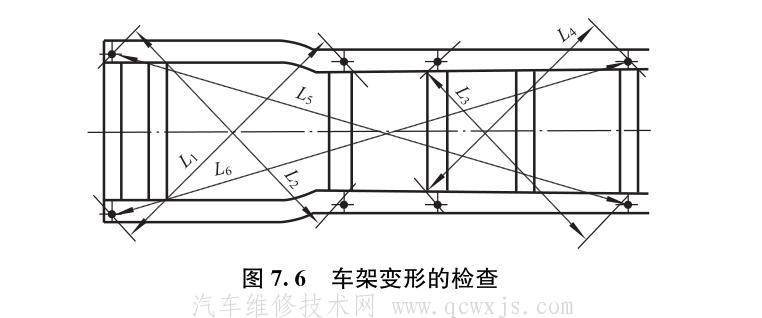

(2)卸掉載荷,平放車架,在裂紋延伸方向距裂紋始末端10mm處各鉆一個直徑為 3!6mm的限制孔,防止裂紋擴展,如圖7. 7所示。

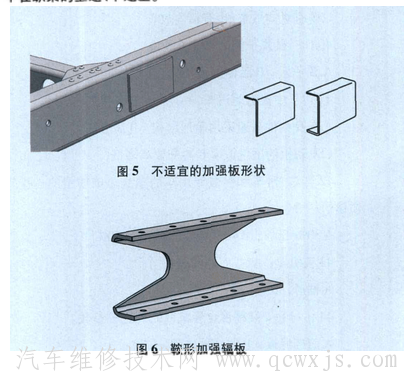

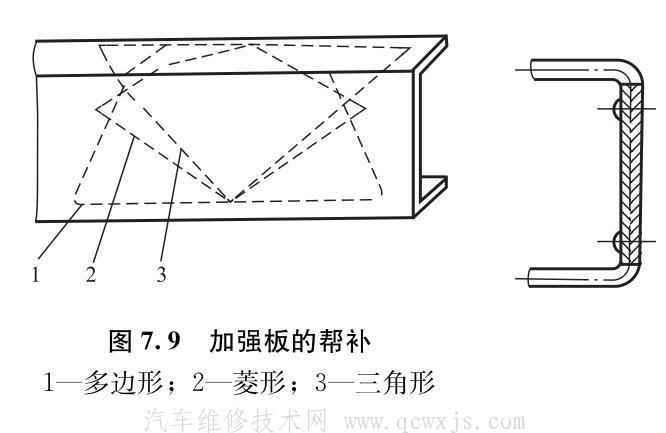

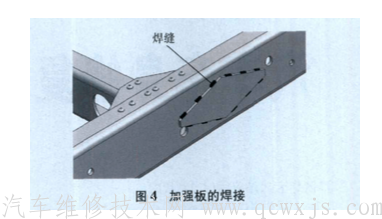

(5) 在已焊好裂紋的內表面,用電弧焊焊接加強板。加強板一般可采用三角形、多邊 形、菱形或槽形。其材質應與被修復的零件相同,厚度應等于或稍小于被修復的零件板材 厚度,長度一般應是車架縱梁高度的兩倍多。http://www.011315.cn

(6) 進行加強時,裂紋應在加強板中間,加強板的搭接接頭焊接于縱梁或橫梁的翼面 上和腹面上,如圖7. 9所示。

3 .焊接車架時注意事項

(1) 為避免焊接處的應力集中或熱變形,焊接時應采用斷續焊,中斷長度應為焊縫長 度的兩倍。

(2) 在距加強板端點20!30mm處,距縱橫梁成型彎角20!25mm范圍內,不允許焊 接。縱橫梁翼面上,一般不進行焊接,若要焊接,應按縱向施焊。

(3) 縱、橫梁腹面應避免垂直施焊,30°以上傾斜的焊縫效果較好,要避免焊縫和裂紋 方向平行,也不能使焊縫交叉。http://www.011315.cn

(4) 焊接后應慢慢冷卻,室內外溫度相差較大時,應將焊接部位預加熱至100?150°C 后再進行焊接,以防焊縫產生裂紋。

5)焊接時,要嚴格按規范進行。焊條直徑為3.2mm,電流應在80!120A范圍內選 擇。焊縫端頭易產生裂紋,滅弧時要注意在端點處不能產生缺陷。

可用煙熏或涂白粉水的方法檢查。

2.車架裂紋的修理

(1)先用煤油清洗裂紋表面或用砂布打磨裂紋周圍20mm范圍,使之露出金屬光澤, 仔細觀察,查明裂紋的始末端。

(2)卸掉載荷,平放車架,在裂紋延伸方向距裂紋始末端10mm處各鉆一個直徑為 3!6mm的限制孔,防止裂紋擴展,如圖7. 7所示。

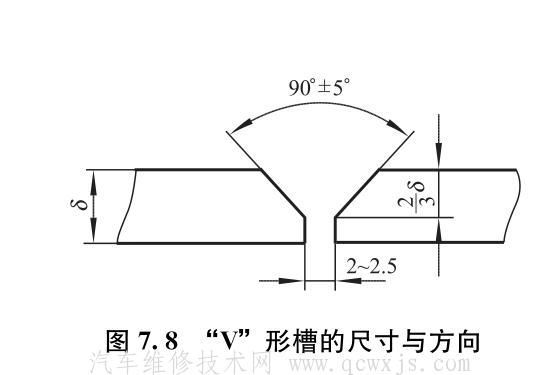

(3)在零件夕卜表面,沿裂紋方向開“V”形槽,如圖7. 8所示。http://www.011315.cn

圖7. 7止裂孔的位置

⑷用直徑3. 2mm的電焊條進行電弧焊,不主張用氣焊,因為氣焊會擴大金屬的受熱面。(5) 在已焊好裂紋的內表面,用電弧焊焊接加強板。加強板一般可采用三角形、多邊 形、菱形或槽形。其材質應與被修復的零件相同,厚度應等于或稍小于被修復的零件板材 厚度,長度一般應是車架縱梁高度的兩倍多。http://www.011315.cn

(6) 進行加強時,裂紋應在加強板中間,加強板的搭接接頭焊接于縱梁或橫梁的翼面 上和腹面上,如圖7. 9所示。

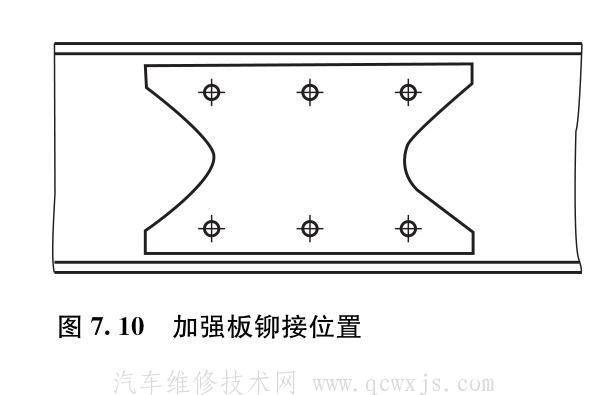

(7) 當縱梁完全斷裂或裂紋較長,又是最大受力部位時,可采用槽形加強板加強,一 般采用鉚接法,如圖7. 10所示。

圖7. 10加強板鉚接位置

3 .焊接車架時注意事項

(1) 為避免焊接處的應力集中或熱變形,焊接時應采用斷續焊,中斷長度應為焊縫長 度的兩倍。

(2) 在距加強板端點20!30mm處,距縱橫梁成型彎角20!25mm范圍內,不允許焊 接。縱橫梁翼面上,一般不進行焊接,若要焊接,應按縱向施焊。

(3) 縱、橫梁腹面應避免垂直施焊,30°以上傾斜的焊縫效果較好,要避免焊縫和裂紋 方向平行,也不能使焊縫交叉。http://www.011315.cn

(4) 焊接后應慢慢冷卻,室內外溫度相差較大時,應將焊接部位預加熱至100?150°C 后再進行焊接,以防焊縫產生裂紋。

5)焊接時,要嚴格按規范進行。焊條直徑為3.2mm,電流應在80!120A范圍內選 擇。焊縫端頭易產生裂紋,滅弧時要注意在端點處不能產生缺陷。