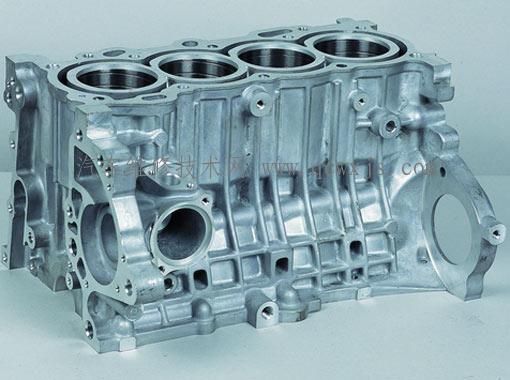

(1)氣缸體的拆卸

操作步驟如下。

①從外到內旋出氣缸蓋的10個固定螺釘,抬下氣缸蓋。

②取下氣缸墊,注意氣缸墊的安裝方向。

④翻轉發(fā)動機,

拆卸油底殼固定螺栓(注意螺栓也需從兩端向中間旋松)。卸下

油底殼和油底殼密封墊。

(2)氣缸體積炭清除

積炭常常發(fā)生在氣缸頂部、氣缸蓋底部,它會引起汽油機早燃,加快氣缸磨損。機體組的積炭可以用眼睛直接觀察。積炭清除有機械法與化學法兩種,一般兩種方法結合起來效果較好。機械法直接使用鋼絲刷或刮刀清除(注意不要刮傷機體組);化學法是采用化學溶劑(表2-1)對機體組積炭浸泡2~3h,加熱浸泡效果更佳,使積炭軟化,再用刷子刷洗去除。

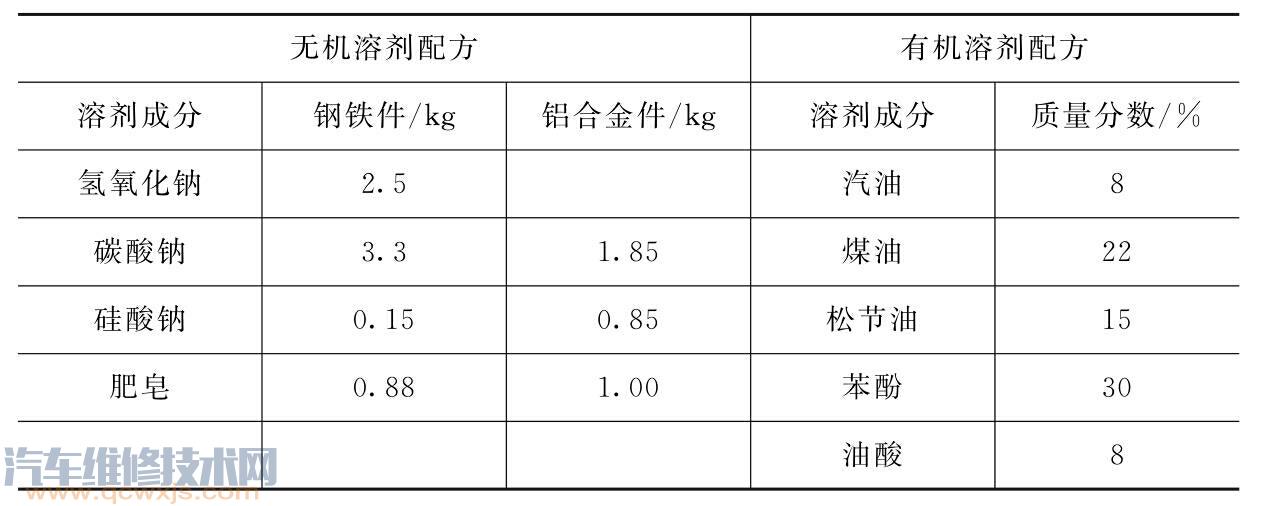

表2-1化學溶劑表

(3)氣缸體基準面的檢驗

操作步驟如下。

①氣缸體變形的檢驗。

②氣缸體主軸承座孔、凸輪軸座孔的檢驗。

技術要求:曲軸主軸承座孔的圓度誤差大于0.025mm或穴蝕面積超過250mm2時,必須修理。

(汽車維修技術網 原創(chuàng) http://www.011315.cn/)

(4)氣缸磨損的檢驗

操作步驟如下。

①測量前的準備工作。

a.將被檢驗的氣缸缸筒及其上平面清洗,擦干。

b.根據(jù)氣缸直徑大小選擇恰當?shù)慕訔U,旋入內徑百分表下端。

c.根據(jù)被測氣缸的標準尺寸使用外徑

千分尺校對內徑百分表,并留出測桿伸長的合適數(shù)值(即預壓約1mm)旋轉表盤,使“0”位對正指針,記住小針指示毫米數(shù),將接桿

螺母固定,并復校。

d.測量時手應握住絕熱套,將

內徑百分表斜向放入氣缸被測處,輕微擺動內徑百分表,使得指針左右擺動相等(氣缸中心線和測桿垂直)。如果指針正好對準“0”處,則與被測缸徑相同,當指針順時針方向離開“0”,則缸徑小于標準尺寸,如果逆時針方向離開“0”位,則缸徑大于標準缸徑,如圖2-50所示。

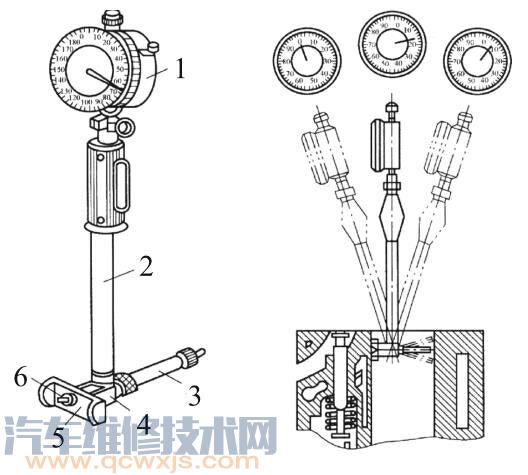

圖2-50內徑百分表

1—百分表頭;2—表桿;3—接桿;4—表桿座;5—支撐架;6—活動測桿

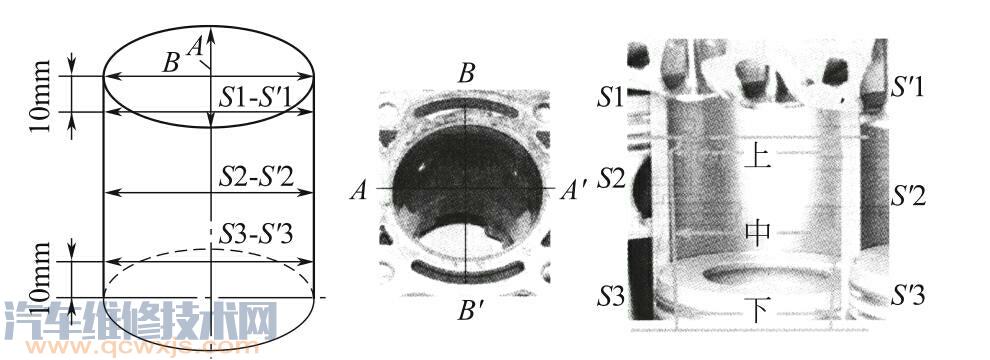

②測量部位:在氣缸軸向上選擇三個橫截面,即S1-S'1(活塞在上止點時,第一道環(huán)所對應的缸壁附近),S2-S'2(氣缸中部),S3-S'3(距氣缸下邊緣約10~15mm處),在同一橫截面上進行多點測量,測出其最大與最小直徑。依次測出各缸的三個橫截面上的最大和最小直徑,將測量數(shù)據(jù)填入實驗報告,如圖2-51所示。

圖2-51氣缸圓度與圓柱度測量

③圓度和圓柱度的計算:各個橫截面上最大最小直徑差之半的最大值代表被測氣缸的圓度誤差,各缸中的最大圓度代表被測氣缸體的圓度誤差。三個橫截面上的最大最小的直徑差之半代表被測氣缸的圓柱度誤差。

氣缸體的圓柱度用最大圓柱度氣缸的數(shù)值表示。發(fā)動機送修標志:如果被測量的氣缸體有一個氣缸的圓柱度大于0.165mm(汽油機)或0.25mm(柴油機)或圓柱度沒有超過上述極限而圓度誤差超過0.05mm(汽油機)或0.063mm(柴油機)時,發(fā)動機需要大修。氣缸修理尺寸見表2-2。

(5)氣缸體的水壓試驗

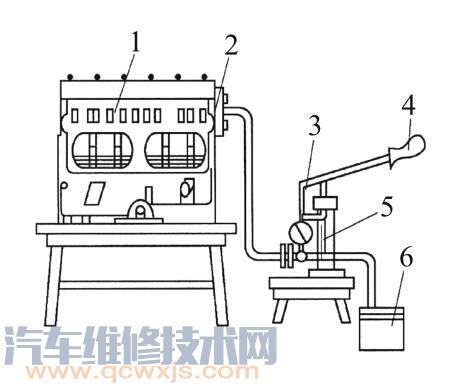

S-SY10型手動試壓泵可用于缸體的水壓試驗,主要由壓力表、帶橡膠水管的連接盤與一個盛水的水桶等組成。試驗時,將具有300~400kPa的壓力水,注入發(fā)動機缸體的水套內,在該壓力下保持一定的時間,檢查氣缸體不應有滲漏,如圖2-52所示。

圖2-52機體組水壓試驗

1—機體組件;2—發(fā)動機水泵;3—壓力表;4—手柄;5—水壓機水泵;6—儲水槽

氣缸體的水壓試驗操作步驟:

①將被檢驗的缸體放在專用工作臺架上;

②把氣缸蓋連同氣缸蓋襯墊裝合在

缸體上,并且按規(guī)定力矩擰緊氣缸蓋螺栓;

③封閉氣缸蓋上的出水口,封閉處應

密封,禁止?jié)B漏;

④將試壓泵上帶橡膠水管的連接盤裝在氣缸體前部的進水口上,連接部位應密合,不得滲漏;

⑤按動試壓泵手柄,將水壓入氣缸體內,觀察壓力表指針,壓力表示數(shù)應為300~400kPa;

⑥以上述

壓力維持5min后,用手電筒或移動式照明燈檢查氣缸體各部,應無任何滲漏;

⑦若有滲水或水珠滲出,則說明該部位是隱傷處,在滲漏部位進行記號,待修補后再做水壓試驗。

機體組維修注意事項:

①修磨氣缸體上平面時磨削量不得過多,以免缸體報廢,最大加工量為0.15mm;

②禁止在發(fā)動機修理臺架上測量氣缸內徑,以防因缸體被夾緊變形而測量不準;

③測量氣缸時,一定要確保測桿與氣缸中心線垂直;

⑤如只有一個氣缸需鏜、磨或更換缸套,其余各缸仍應一同更換,以保持發(fā)動機各缸一致性。