豐田THS與本田i-MMD混合動力系統的結構原理(圖解)

豐田混合動力總成

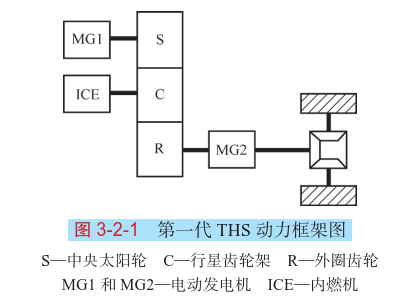

在 20 年前,其他車企在專注傳統汽車技術的時候,豐田汽車已經開始混動技術的研究并不斷完善中。1997 年豐田汽車在日本市場推出第一代普瑞斯,同時第一代 THS 系統面世,第一代 THS 動力框架圖如圖 3-2-1 所示。第一代普瑞斯的推出也揭開了近代油電混動發展的序幕。

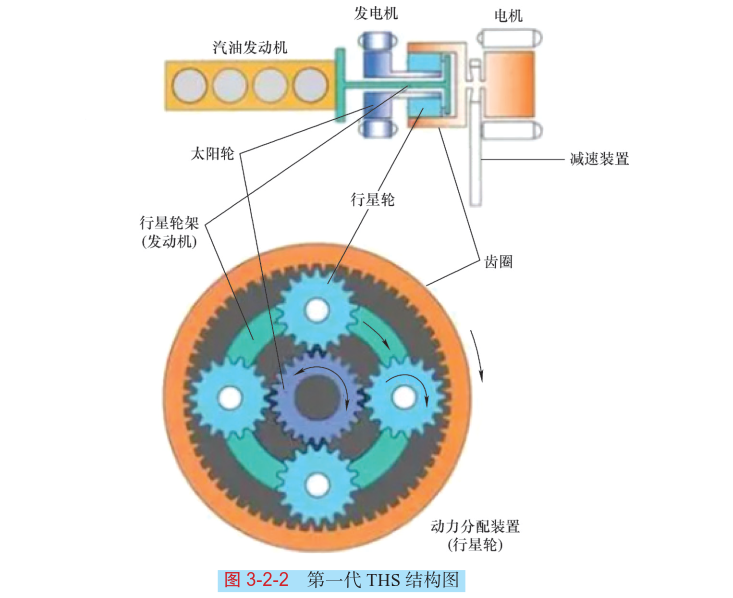

第一代普瑞斯所搭載的 THS-Ⅰ結構非常簡單,第一代 THS 結構圖如圖 3-2-2 所示,通過行星排機構將發動機和電機的動力進行了耦合,使得三個部件相互配合高效工作,提高燃油經濟性。MG1,交流永磁同步電機,在啟動 ICE 時用作電動機,在為高壓蓄電池充電時用作發電機(交流發電機);MG2,交流永磁同步電機,用作主驅動電機和發電機(交流發電機),制動能量回收時用作發電機給蓄電池充電。

2003 年,豐田發布了第二代普瑞斯搭載 THS-Ⅱ,第二代 THS 系統進一步提高了效率,控制算法上進行了修改。2 代系統相對于 1 代 THS 在結構上只是小調節。相對于第一代,第二代改為高壓電子空調,蓄電池母線從 201V 升為 500V。

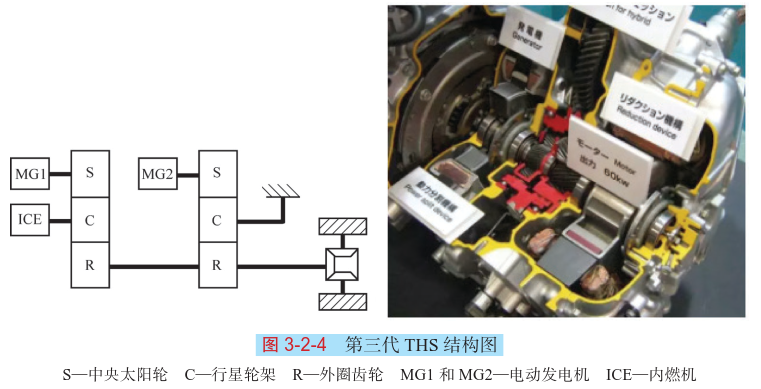

前兩代 THS 系統在燃油經濟性上有很大的成就,但動力性,加速能力卻稍顯不足。2009 年,豐田發布了第三代普瑞斯并搭載 THS-Ⅲ彌補了這一缺憾,第三代系統相對于前兩代 THS 進行了大的變革,做了很多優化改進,結構圖如圖 3-2-4 所示。

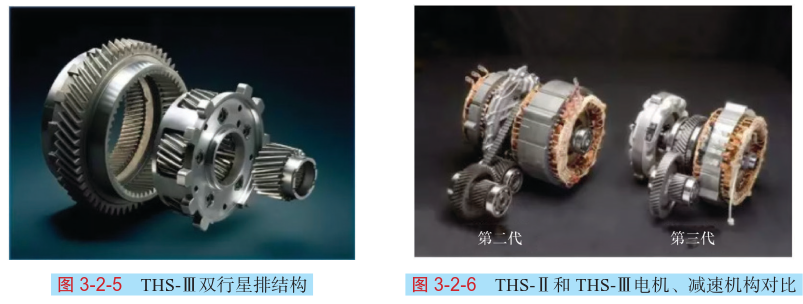

在混動變速器結構上采用雙行星排結構,如圖 3-2-5 所示,兩行星排共用齒圈,相對于前兩代增加了一組減速行星排,以降低 MG1 和 MG2 的轉速差,純電動模式的行駛速度可以更高;MG1 和 MG2 的體積縮小了,整個變速器的尺寸也得以縮小,如圖 3-2-6 所示;原來的鏈條減速傳動改成了齒輪減速傳動,傳動損耗降低。

除了結構上的變化外,THS-Ⅲ系統相對于 THS-Ⅱ系統,發動機改為 1.8L,發動機輸出功率由 57kW 提升到了 73kW ;相對于前兩代采用鎳氫蓄電池,THS-Ⅲ系統采用鋰離子蓄電池;MG1 采用集中繞組,工作電壓由 500V 提升到 650V,MG2 最高轉速由 6500 提升至 13000r/min,功率由 50kW 提升到了 60kW。

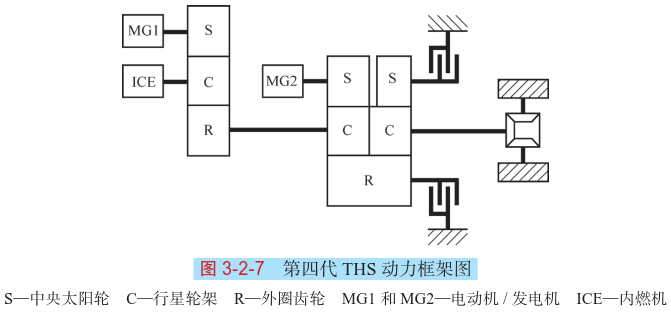

2016 年,豐田推出了第四代混合動力系統,框架圖如圖 3-2-7 所示。變速結構和牽引電機經過重新設計,減輕了總重量。牽引電機本身更加緊湊,并且具有更高的比功率。與之前相比,由于摩擦導致的機械損失減少了 20%。

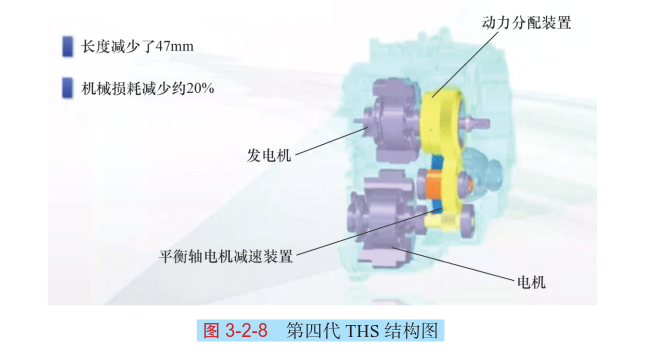

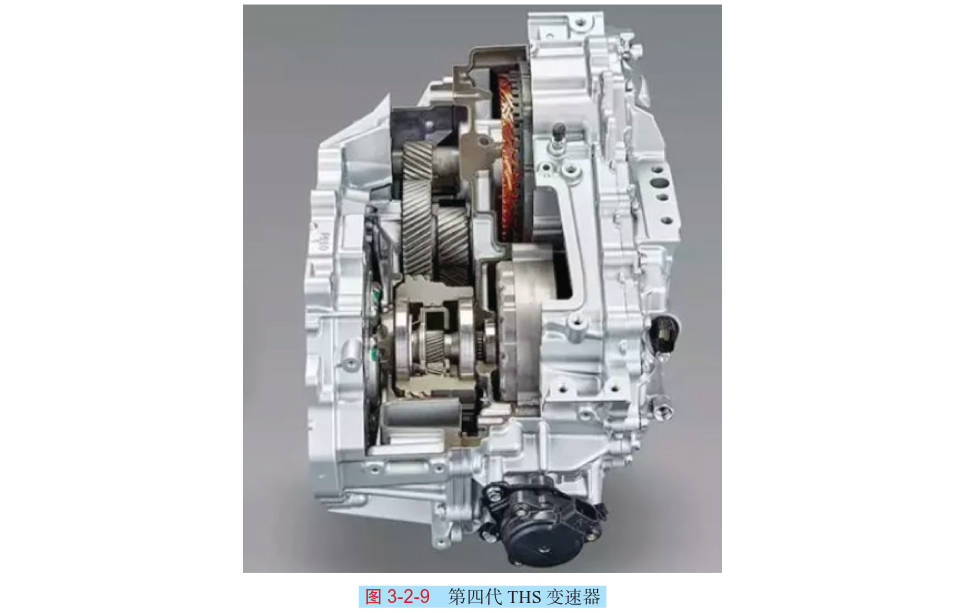

電機減速裝置將牽引電機直接連接到動力分配裝置,結構圖如圖 3-2-8 所示,然后連接到車輪改為平行齒輪。原來的電機屬于串聯機構,現在則變成了平衡軸結構,這使得變速器更短,如圖 3-2-9 所示,軸向尺寸要求得以降低。一系列的改進,讓第四代普瑞斯的純電行駛極速從70km/h 上升至 110km/h。

以大家最為熟悉的搭載了 THS 系統的豐田凱美瑞雙擎為例,如圖 3-2-10 所示,對其結構進行剖析。

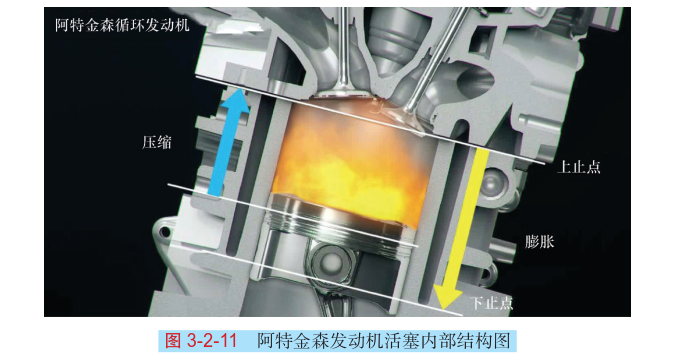

凱美瑞的混動系統主要由一臺 2.0L 阿特金森發動機(圖 3-2-11)、E-CVT 變速器、雙電機、PCU 組成,該系統名為 THS-Ⅱ,屬于混聯式混動系統。

(一)阿特金森發動機

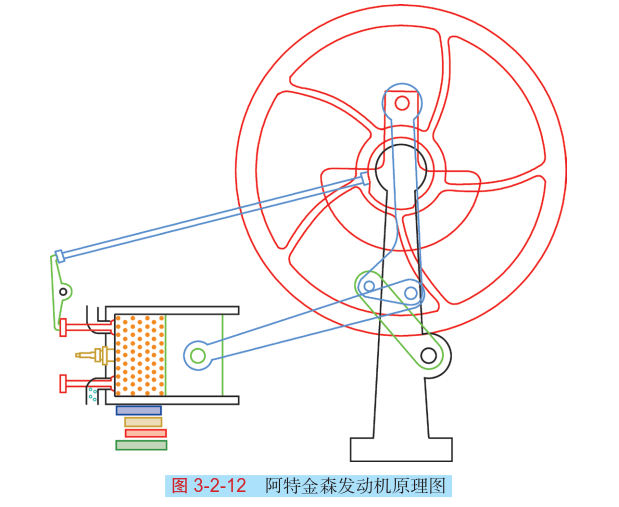

阿特金森發動機的主要特點就是膨脹比大于壓縮比,這樣會使發動機的做功行程更長,對于燃油的利用率更高,如圖 3-2-12 所示。

在發明阿特金森循環發動機的初期,這樣的工作方式是通過復雜的連桿協作實現的,而發展到今天,過于復雜的結構顯然已經不再適合工業的發展趨勢,于是現在大部分車的做法是采用了延長氣門關閉時間的方式使吸入的空氣排出去一部分,從而實現膨脹比大于壓縮比的效果。避免過高的壓縮比所帶來的爆燃等負面效果,同時提高膨脹比,延長發動機的做功行程,實現省油的最終目的。

(二)THS-Ⅱ系統

THS-Ⅱ系統最核心的部件就是由兩臺永磁同步電機及行星輪機構組成的動力分配系統。THS-Ⅱ系統中帶有兩臺電動機—MG1 和 MG2。MG1 主要用于發電,以及作為起動電機使用。而 MG2 主要用于驅動汽車。MG1、MG2 以及發動機輸出軸被連接到一套行星輪機構的太陽輪、齒圈和行星架上。動力分配就是通過功率控制單元控制 MG1 和 MG2 電機,通過行星輪機械機構進行分配的。在這種結構下,發動機輸出經過固定減速機構減速后直接驅動車輪,THS-Ⅱ系統驅動模式如下。

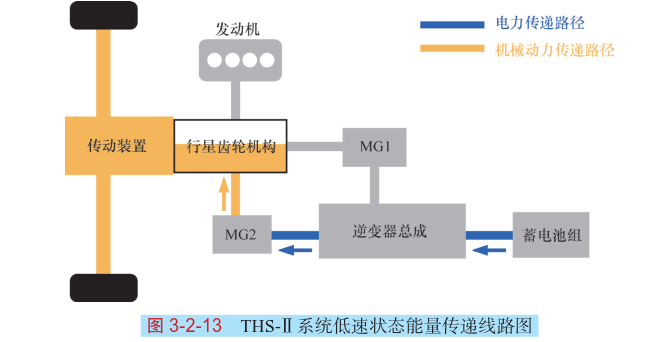

1. 低速狀態

在低速行駛時,電動機的工作效率更高,在低速行駛時,系統會使用純電動驅動車輛。當然了,這是在蓄電池組電量充足的情況下才能實現的。該模式下,蓄電池組的電力帶動 MG2 運轉,從而驅動車輪,如圖 3-2-13 所示。

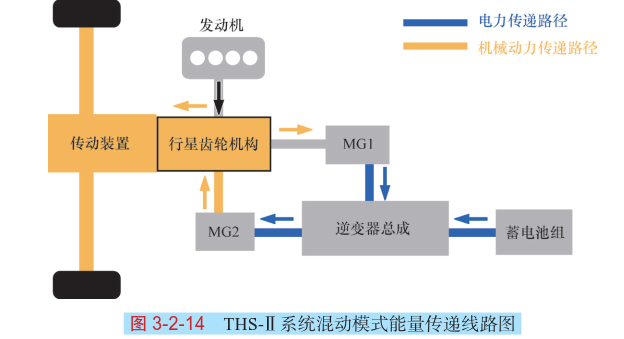

2. 混動模式

在混動模式下,發動機起動介入,將一部分動力用作驅動車輛,而另一部分則傳輸給MG1,MG1 成為發電機帶動 MG2 輔助驅動車輛行駛。而電量充足時,蓄電池組也會將剩余電量用作驅動 MG2 運轉,如圖 3-2-14 所示。

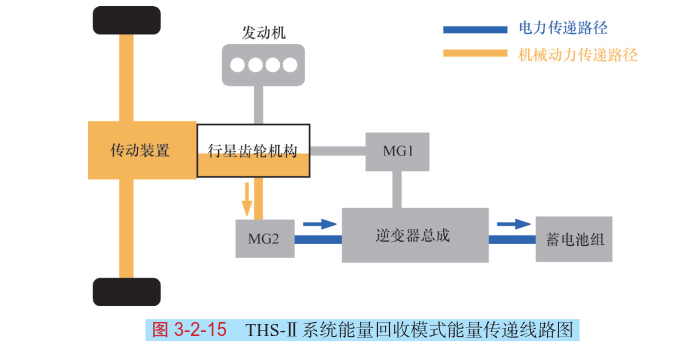

3. 能量回收

當車輛減速或者滑行時,車輛會帶動 MG2,此時 MG2 便由驅動電機轉換為發電機,將車輛減速產生的能量轉化為電能,并儲存在蓄電池中。此外,在發動機輸出過剩時,發動機也會通過 MG1 使多余的電量存儲到電池中,以備需要時使用,如圖 3-2-15 所示。

本田混合動力總成

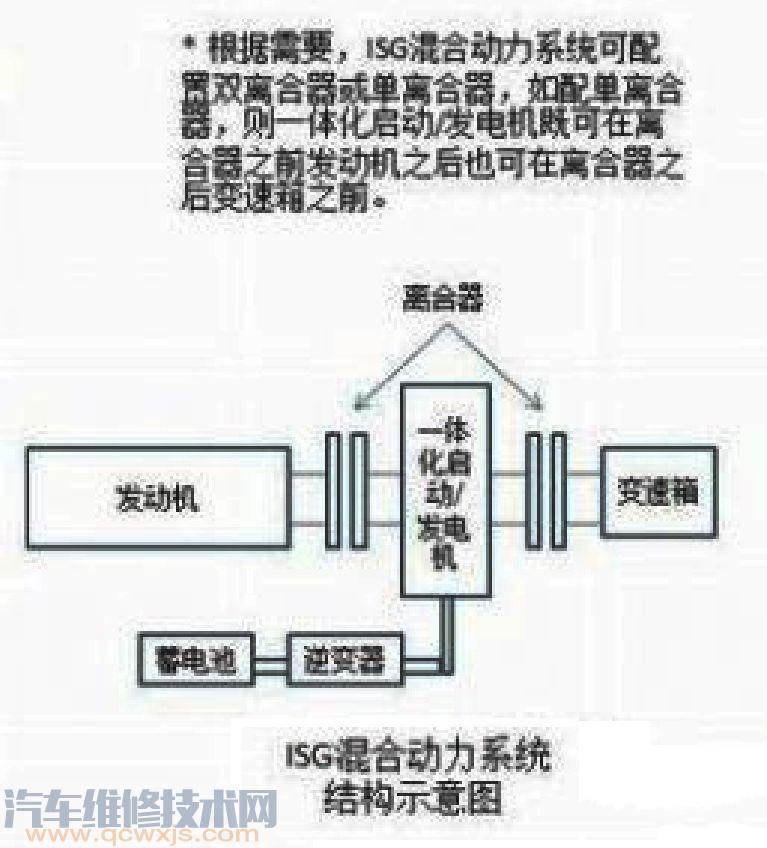

本田的 i-MMD 系統與豐田 THS-Ⅱ系統最大的區別之一,就在于 i-MMD 系統是可以使用發動機單獨驅動車輛的。這是由于,本田 i-MMD 系統采用了并聯式混動系統,如圖 3-2-16 所示。在結構上,豐田要更加復雜,換句話說,本田的 i-MMD 系統在工作時是在不斷切換動力來源,而豐田的 THS-Ⅱ則是在不斷地調整各個動力來源的混合比例。

以雅閣混動版為例,該車搭載了由一臺 2.0L 阿特金森循環發動機、發動機直聯式離合器、雙電機、PCU(Power Control Unit)功率控制單元構成的系統,該系統各個部件之間采用固定的齒比連接,不需要變速機構,而且發動機可以直接驅動車輛前進,進一步減少了能量損失。

在驅動模式上,本田也與大多數混動車型不同。i-MMD 系統摒棄了發動機和電機同時驅動車輪的模式,它的三種模式分別是純電動、依靠發動機供電的純電動以及發動機驅動。也就是說,i-MMD 的真正的驅動模式只有兩種,電動和發動機驅動,只不過大多數時間發動機也運轉,但運轉只是給電機提供電力而已,并不提供動力。

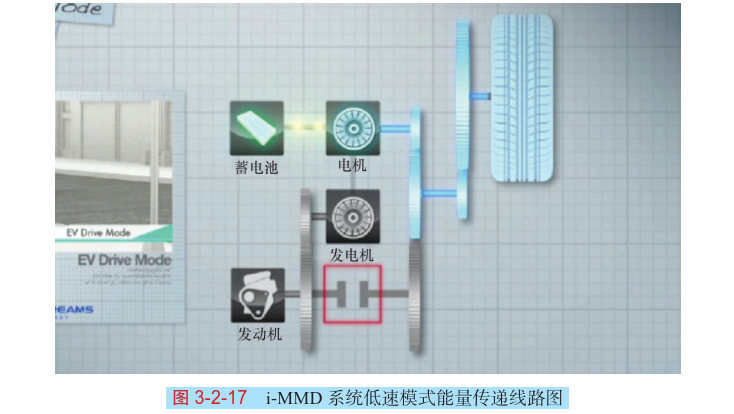

(一)低速模式(純電動)

在低速狀態下,車輛會采用純電動的驅動方式,如圖 3-2-17 所示,不同的是,本田的i-MMD 系統更傾向于采用純電動驅動,此外其配備的電機性能也更加強勁,可以應付更多的使用場景。

(二)發動機介入

而在電量不足和動力需求較高的情況下,i-MMD 依舊采用了電機單獨驅動的方式,此時發動機會啟動,如圖 3-2-18 所示但并不參與驅動,它所做的只是供電給驅動電機,再通過電機來驅動車輛,而多余的能量也會存儲到蓄電池組中。

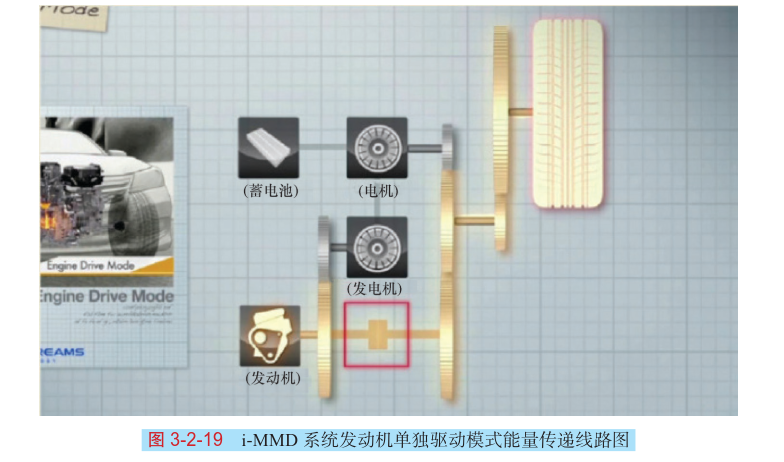

(三)發動機單獨驅動

此外,i-MMD 還能夠單獨使用發動機驅動車輛,這種情況多出現在高速巡航的狀況下,在高速狀態下,發動機的效率要高于電機,因此此時離合器結合,發動機直接驅動車輪,如 圖 3-2-19 所示,這時的車輛其實就是一臺普通的燃油車,發動機直聯的方式也有效減少動力轉換時產生的能量損耗。

轉自汽修邦

- 前文: 如何提高發動機的大修質量?發動機大修質量能保證嗎

- 后文: 汽車售后接待八大流程