什么叫摩擦副 和 全面解析制動系

1、按摩擦副的運動形式分類

(1)滑動摩擦:兩接觸表面間存在相對滑動時的摩擦。 (2)滾動摩擦:兩物體沿接觸表面滾動時的摩擦。 2、按摩擦副的運動狀態分類

(1)靜摩擦:兩接觸表面存在微觀彈性位移(相對運動趨勢),但尚未發生相對運動時的摩擦。

(2)動摩擦:兩接觸表面間存在相對運動時的摩擦。

按摩擦是否發生在同一物體分類

(1)內摩擦:同一物體內各部分之間發生的摩擦。

(2)外摩擦:兩個物體的接觸表面間發生的摩擦。

4、按摩擦副的潤滑狀態分類

(1)干 摩 擦:兩接觸表面間無任何潤滑介質存在時的摩擦。

(2)流體摩擦:兩接觸表面被一層連續不斷的流體潤滑膜完全隔開時的摩擦。

(3)邊界摩擦:兩接觸表面上有一層極薄的邊界膜(吸附膜或反應膜)存在時的摩 擦。(4)混合摩擦:兩接觸表面同時存在著流體摩擦、邊界摩擦和干摩擦的混合狀態時的摩擦。 混合摩擦一般是以半干摩擦和半流體摩擦的形式出現: 1)半 干 摩擦:兩接觸表面同時存在著干摩擦和邊界摩擦的混合摩擦。

2)半流體摩擦:兩接觸表面同時存在著邊界摩擦和流體摩擦的混合摩擦。

************************************************************************************************** 全面解析——制動系

************************************************************************************************** 全面解析——制動系http://auto.qq.com/a/20101027/000349_1.htm

制動系的定義及功用

1、制動系定義:汽車制動系是指在汽車上設置的一套(或多套)能由駕駛員控制并產生與汽車行駛方向相反外力的裝置。

2、制動系功用:使行駛中的汽車按照駕駛員的要求進行適時的減速、停車或駐車,以及保持汽車下坡行駛速度的穩定性。

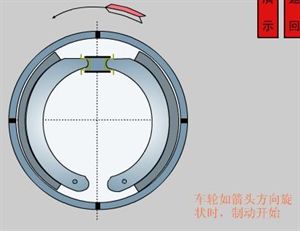

簡單剎車系運行動畫——見網址動畫

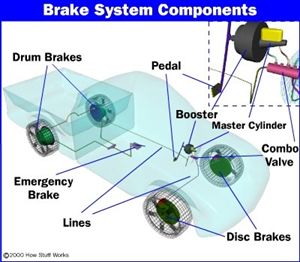

制動系的組成 :任何制動系都由以下4部分組成

(1)供能裝置:包括供給或調節制動器所需的能量以及改善傳能介質狀態的各種部件。如:人的肌體(腳剎)可作制動能源。

(2)控制裝置:包括產生制動動作和控制制動效果的各種部件。如:制動踏板。

(3)傳動裝置:包括將制動能量傳輸到制動器的各個部件及管路。如:制動主缸、輪缸及連接管路。

(4)制 動 器:產生阻礙車輛運動或運動趨勢的力的部件。

制動系的分類

(1)汽車制動系:按功用可分為行車制動系、駐車制動系、第二制動系、輔助制動系。

行 車 制 動 系:是使行駛中的汽車減速甚至停車的一套專門裝置。行車制動系和駐車制動系:作為每輛汽車制動系的最低裝備。第 二 制 動 系:是在行車制動系失效的情況下為保證汽車仍能實現減速或停車的一套裝置。輔 助 制 動 系:是在汽車下長坡時用以穩定車速的一套裝置。只有部分汽車還設有輔助制動系和第二制動系。

(2)按制動能源:可分為人力制動系、動力制動系、伺服制動系。

(3)按制動能量傳輸方式:制動系可分為機械式、液壓式和氣壓式等。

制動系工作原理

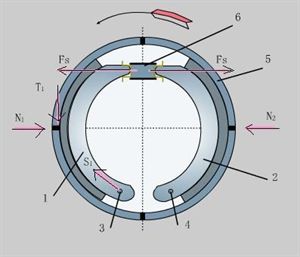

箍式 制動系基本結構

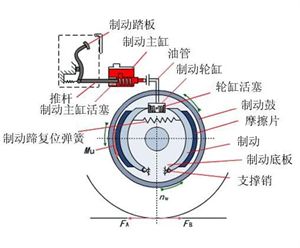

(1)基本結構:

如上圖所示,制動鼓固定在輪轂上并隨車輪一起旋轉,其內圓柱面為工作表面。

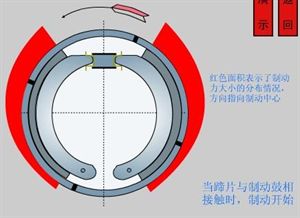

(2)制動作用的產生

不制動時,制動鼓的內圓柱面與摩擦片之間保留一定的間隙,使制動鼓可以隨車輪一起旋轉;

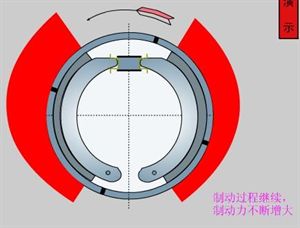

制動時,駕駛員踩下制動踏板,推桿便推動制動主缸活塞,迫使制動油液經油管進入制動輪缸,油液壓力使制動輪缸活塞克服復位彈簧的拉力推動制動蹄繞支撐銷傳動,上端向外張開,消除制動蹄與制動鼓之間的間隙后壓緊在制動鼓上,這樣不旋轉的制動蹄摩擦片對旋轉著的制動鼓就產生一個摩擦力矩,其方向與車輪旋轉方向相反,其大小取決于制動輪缸活塞的張開力、制動蹄鼓間的摩擦系數及制動鼓和制動蹄的尺寸。

放松制動踏板,在復位彈簧作用下,制動蹄與制動鼓的間隙又得以恢復,從而解除制動。

對制動系的基本要求

(1)具有良好的制動性能,包括制動效能、制動效能的恒定性、制動時的方向穩定性3個方面;

(2)操縱輕便

(3)制動平順性好:制動力矩能迅速而平穩的增加,也能迅速而徹底的解除。

(4)對有掛車的制動系,還要求掛車的制動作用略早于主車;掛車自行脫鉤時能自動進行應急制動。

制 動 器

制動器分類

1、各類汽車所用的摩擦制動器可分為鼓式和盤式兩大類。鼓式的摩擦副中的旋轉元件為制動鼓,工作面為圓柱面;后者的旋轉元件為圓盤狀的制動盤,工作面為圓盤端面。

碟剎

盤上無鼓的鼓剎

盤上有鼓的鼓剎

2、制動力作用于兩側車輪上的制動器稱為車輪制動器;旋轉元件固裝在傳動系的傳動軸上,其制動力矩必須經過驅動橋再分配到兩側車輪上的制動器稱為中央制動器。

3、車輪制動器一般用于行車制動。部分汽車的后輪制動器兼用于駐車制動,中央制動器一般只用于駐車制動。鼓式——車輪制動器

鼓式制動器結構和原理

1、鼓式車輪制動器分類

1)按張開機構不同:可分為輪缸式車輪制動器、凸輪式車輪制動器和楔[xiē]式車輪制動器。

2)根據制動過程中兩制動蹄產生制動力矩的不同:可分為領從蹄式、雙領蹄式、雙向雙領蹄式、雙從蹄式、單向自增力式和雙向自增力式等。

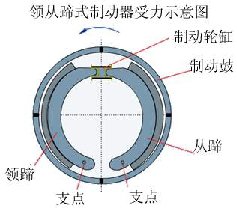

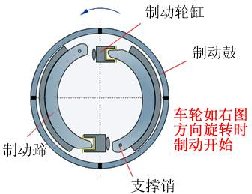

2、領從蹄式制動器

1)基本結構及原理

領從蹄式鼓式剎車動畫

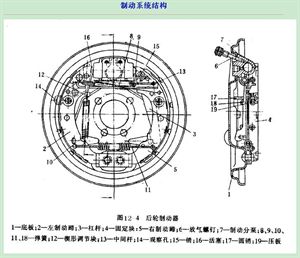

車輪制動器的基本組成:包括固定部分、旋轉部分、張開機構、定位調整機構四大部分。

如上圖所示,兩制動中蹄的支撐點都位于蹄的一端,兩支撐點都位于蹄的一端,兩支撐點與張開力作用點的布置都是軸對稱式;輪缸中兩活塞的直徑相等。

在制動過程中,領蹄上的切向合力的作用結果使領蹄在制動鼓上壓得更緊,表明領蹄具有“增勢”作用;而從蹄具有“減勢”作用。一般情況下領蹄產生的制動力矩約為從蹄制動力矩的2~2.5倍。(所謂領從蹄式制動器,實質上是制動器的一種小分類, 其特點:是兩個制動蹄各有一個支點,一個蹄在輪缸促動力作用下張開時的旋轉方向與制動鼓的旋轉方向一致,稱為領蹄;另一個蹄張開時的旋轉方向與制動鼓的旋轉方向相反,稱為從蹄。

領蹄在摩擦力的作用下,蹄和鼓之間的正壓力較大,制動作用較強。從蹄在摩擦力的作用下,蹄和鼓之間的正壓力較小,制動作用較弱。

領從蹄式制動器的兩個制動蹄作用在制動鼓上的法向反力大小不等,這種制動器稱為非平衡式制動器。)

倒車制動時,制動鼓旋轉方向相反,后蹄變成領蹄,前蹄變成從蹄,但整個制動器的制動效能還是同前進時是一樣的原理。

領從蹄式制動器存在兩個問題:一是在兩蹄摩擦片工作面積相等的情況下,由于領蹄與從蹄所受法向反力不等,領蹄摩擦片上的單位壓力較大,因而磨損較嚴重,兩蹄壽命不等。其二是由于制動蹄對制動鼓施加的法向力不相平衡,則兩蹄法向力之和只能由車輪輪轂軸承的反力來平衡,這對輪轂軸承造成了附加徑向載荷,使其壽命縮短。這種制動器稱為非平衡式制動器。

2)典型結構

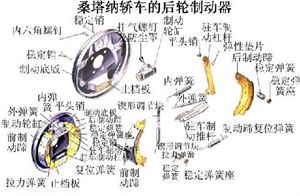

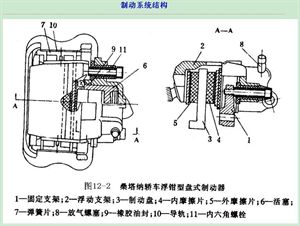

下圖為桑塔納車后輪制動器結構

桑塔納車后輪制動器結構

固定部分為制動底板和制動蹄;旋轉部分為制動鼓;張開機構主要為輪缸,用螺釘固定在制動底板上;定位調整機構是一套自動調整機構。

制動底板用螺栓固定在后橋軸端支撐座上,制動輪缸是用螺釘固定在制動底板上方。制動蹄采用了浮式支撐,制動蹄穩定銷、穩定彈簧及彈簧座將制動蹄緊壓在制動底板的帶儲油孔的支撐平面上,防止制動蹄軸向竄動。制動蹄的兩端做成圓弧形,制動蹄復位彈簧分別將兩個制動蹄上端貼靠在制動輪缸左右活塞帶耳槽的支撐塊上,下端貼靠在制動底板上的支撐座上,并用止擋板軸向限位,制動蹄可以沿支撐座和輪缸活塞的支撐塊作一定的浮動。制動蹄可以自動定心,以保證與制動鼓全面接觸。前制動蹄上固定有斜楔支撐,用來支撐調節用的楔形調節塊。摩擦襯片用空心鉚釘與制動蹄鉚接在一起。

駐車制動杠桿上端用平頭銷與后制動蹄相連,其上部卡入駐車制動推桿右端的切槽中,作為中間支點,下端做成鉤形,與駐車制動鋼索相連。

后輪制動器的制動間隙是自動調整的,在裝配時不需要調整間隙,只需在安裝到汽車上后經過一次完全制動,即可以將間隙調整到設定值。

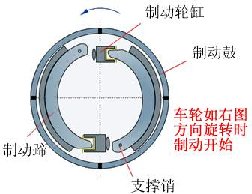

3、雙領蹄式制動器

雙領蹄式鼓式剎車動畫

在汽車前進時,兩蹄均為領蹄的制動器稱為雙領蹄式制動器。其結構特點:是兩個制動蹄各用一個單活塞的輪缸,且兩套制動蹄、制動輪缸、偏心支撐銷和調整凸輪等在制動底板上的布置是中心對稱的。下圖為雙領蹄式制動器示意圖。

雙領蹄式制動器示意圖

北京BJ2020S型汽車的前輪制動器也屬于雙領蹄式制動器,如下圖所示。

北京BJ2020S型汽車的前輪制動器也屬于雙領蹄式制動器

兩制動蹄各用一個單活塞式輪缸,且兩套制動蹄、輪缸、支撐銷和調整凸輪等在制動底板上的布置是中心對稱的,兩個輪缸通過連接油管連通,使其中油壓相等。在前進制動時,兩蹄都是領蹄,制動器的效能得到提高,但在倒車制動時,兩蹄均是從蹄,制動器的制效能降低。

4、自增力式制動器

單向自增力式制動器

自增力式制動器可分為單向和雙向兩種。單向自增力式制動器只在前進方向起增力作用,而在倒車制動時制動效能還不及雙從蹄式制動器。雙向自增力式制動器在車輪正向和反向旋轉時均能借助制動蹄與制動鼓的摩擦起自動增力作用。

自增力式制動器

兩制動蹄浮動支撐在制動底板上,下端以浮動的可調推桿連接,上端在復位彈簧拉緊力作用下靠緊固定在制動底板上的支撐銷。汽車前進制動時,輪缸活塞在兩蹄上施加大小相等、方向相反的張開力,使兩制動蹄向外張開壓制動鼓,當制動蹄與旋轉的制動鼓接觸后,在摩擦力矩作用下制動鼓帶動兩蹄沿旋轉方向轉動,直到后蹄頂靠到支撐銷上為止,然后蹄與鼓進一步壓緊。此時后蹄處于增力狀態,因為后蹄的壓緊力包括輪缸的張開力和前蹄對后蹄的推力,且由于前蹄的助勢作用,經浮動的推桿施于后蹄下端的推力S比張開力F大2~3倍。倒車制動時作用過程相反,作用原理相同,后蹄為助勢蹄,前蹄起增力作用。故稱這種制動器為雙向自增力式制動器。

盤式——車輪制動器

1、盤式制動器摩擦副中的旋轉元件為以端面為工作面的金屬圓盤,稱為制動盤。

盤式制動器結構和原理

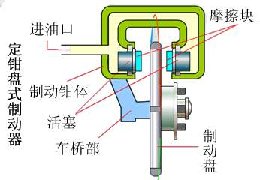

2、定鉗盤式制動器

如下圖所示:制動鉗體通過導向銷與車橋相連,可以相對于制動盤軸向移動,制動鉗只在制動盤的內側設置油缸,而外側的制動塊附裝在鉗體上,制動時,來自制動主缸的液壓油通過進油口進入制動油缸,推動活塞及其上的制動塊向右移動,并壓到制動盤,于是制動盤給活塞一個向左的反作用力,使得活塞連同制動鉗體整體沿導銷向左移動,直到制動盤右側的制動塊也壓緊在制動盤上,此時兩側的制動塊都壓在制動盤上,夾住制動盤使其制動。

定鉗盤式制動器

定鉗盤式制動器

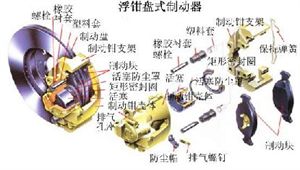

3、典型浮鉗盤式制動器

浮鉗盤式制動器

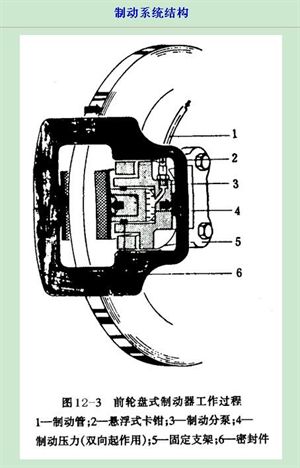

如下圖所示為桑塔納轎車前輪制動器。

桑塔納轎車前輪制動器

制動鉗體用螺栓與支架相連,螺栓同時兼作導向銷,支架固定在前懸架總成輪轂軸承座凸緣上。殼體可沿導各銷與支架作軸向相對移動,兩制動塊裝在支架上,用保持彈簧卡住,使兩制動塊可以在支架上作軸向移動,但不會上下竄動。制動盤裝在兩制動塊之間,并通過輪胎螺栓固定在前輪轂上,制動塊由無石棉的活塞在制動液壓力作用下,推動內制動塊壓向制動盤內側,制動鉗上的反力使制動鉗殼體向內側移動,從而帶動外制動塊壓向制動盤外側面。于是內、外摩擦塊將制動盤的兩端面緊緊夾住,實現了制動。

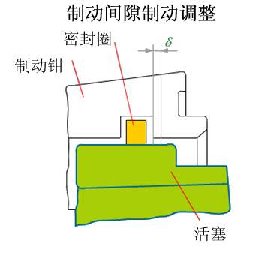

4、制動間隙自調結構

利用活塞矩形密封圈的彈性變形實現制動間隙的自動調整。

制動間隙自調結構

矩形密封圈嵌在制動鉗油缸的矩形槽內,密封圈刃邊與活塞外圓配合較緊,制動時刃邊在摩擦作用下隨活塞移動,使密封圈發生彈性變形,相應于極限摩擦力的密封圈極限變形量應等于制動器間隙為設定值時完全制動所需的活塞行程,解除制動時,密封圈恢復變形,活塞在密封圈彈力作用下退回原位,當制動盤與摩擦襯塊磨損后引起的制動間隙超過設定值時,則制動時活塞密封圈變形量達到極限值后,活塞仍可在液壓作用下,克服密封圈的摩擦力而繼續移動,直到實現完全制動為止。解除制動后,制動器間隙即恢復到設定值δ,因活塞密封將活塞拉回的距離仍然等于原設定值δ,活塞密封圈兼起活塞復位彈簧和一次調準式間隙自調裝置的作用。

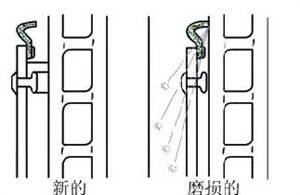

5、制動塊磨損報警裝置

許多盤式制動器上裝有制動塊摩擦片磨損報警裝置,用來提醒駕駛員制動塊上的摩擦片需要更換。下圖為應用較廣泛的聲音式制動塊磨損損裝置。

制動塊磨損報警裝置 好玩的機械報警(^_^)

在制動摩擦塊的背板上裝有一小彈簧片,其端部到制動盤的距離剛好為摩擦片的磨損極限,當摩擦片磨損到需更換時,彈簧片與制動盤接觸發出刺耳的尖叫聲,警告駕駛員需要維修制動系統。

盤式制動器的特點

盤式制動器與鼓式制動器相比較,有以下優點:

1)制動盤暴露在空氣中,散熱能力強。特別是采用通風式制動盤,空氣可以流經內部,提高散熱;

2)浸水后制動效能降低較少,而且只須經一兩次制動即可恢復正常;

3)制動效能較穩定、平順性好;

4)制動盤沿厚度方向的熱膨脹量極小,不會象制動鼓的熱膨脹那樣使制動器間隙明顯增加而導致制動踏板行程過大。此外也便于裝設間隙自調裝置;

5)結構簡單,摩擦片安裝更換容易,維修方便。

盤式制動器的缺點

1)因制動時無助勢作用,故要求管路液壓比鼓式制動器高,一般要用伺服裝置和采用較大直徑的油缸;

2)防污性能差,制動塊摩擦面積小,磨損較快;

3)兼用于駐車制動時,需要加裝的駐車制動傳動裝置,較鼓式制動器復雜,因而在后輪上的應用受到限制。

駐車——制動裝置 作用:是使停駛后的汽車駐留原地不動;便于坡道起步;當行車制動效能失效后臨時使用或配合行車制動器進行緊急制動。

類型:按其安裝位置可分為中央制動式和車輪制動式兩種。位置:中央制動式的制動器安裝在變速器的后面。其制動力矩是作用在傳動軸上; 車輪制動式與車輪制動器共用一個制動器總成,只是傳動機構是相互獨立的。

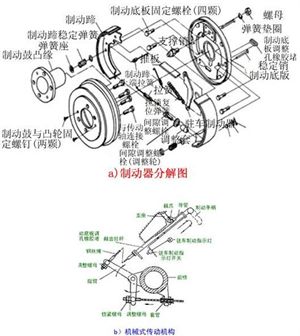

1、中央制動式駐車制動裝置

1)自動增力式:如下圖所示制動器制動鼓與變速器第二軸的凸緣盤連接,隨第二軸轉動。制動底板通過四顆螺栓固定在變速器外殼上。間隙調整螺栓、螺母、調整套組合成一長度可調的推桿。兩制動蹄通過穩定銷、穩定彈簧、彈簧座浮動支承在制動底板上,兩制動蹄上端在兩拉簧的作用下靠緊支承銷,下端輻板卡在可調推桿兩端的凹槽內,并用拉簧拉緊。駐車制動臂上端與右蹄通過銷軸鉸接,并通過推板和左蹄靠接,臂的下端與駐車制動鋼絲繩連接。制動手柄通過鋼絲繩和搖臂等與制動器軟連接傳力,繩的松緊可用螺母調整。

制動時,將手柄拉出,使制動臂以銷軸為支點順時針轉動,通過推力板將左蹄壓向制動鼓,隨后制動臂的上端右移,使右蹄也壓向制動鼓,產生制動作用。自動增力過程同前述車輪制動器。當棘齒拉桿在全制動位置時,棘爪即在扭簧的作用下將拉桿鎖止。

中央制動式駐車制動裝置

放松制動時,應將手柄和棘齒拉桿順時針轉動一個角度,使棘爪脫離嚙合,再將手柄推回到不制動位置,并轉回一定角度,以便下次制動。

駐車制動指示燈開關在全制動位置導通指示燈,以提醒駕駛員制動未解除,不能起步。

當制動摩擦片磨損后,蹄鼓間隙增大,可轉動間隙調整螺母使間隙減小。傳動件中尚有調整螺母,用來調整繩的松緊。要求棘齒拉桿拉出5~11個牙齒時,駐車制動器處于全制動狀態。

2)凸輪張開式。凸輪張開式中央制動器,結構與前述凸輪張開的車輪制動器相同。

2、車輪制動式駐車制動裝置

車輪制動式駐車制動裝置根據制動器類型有鼓式和盤式兩大類,鼓式車輪制動式駐車制動裝置前已述及,此處僅介紹在盤式車輪制動器上布置的駐車制動裝置。

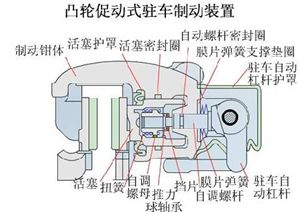

1)凸輪促動式駐車制動裝置。如下圖所示為一種帶凸輪促動機構的盤式制動器的浮式制動鉗。自調螺桿穿過制動鉗體的孔旋裝在切有粗牙螺紋的自調螺母中,螺母凸緣的左邊部分被扭簧緊箍著。扭簧的一端固定在活塞上,而另一端則自由地抵靠螺母凸緣。推力球軸承固定在螺母凸緣的右側,并被固定在活塞上的擋片封閉。軸承與擋片之間的裝配間隙即等于制動器間隙為標準值時完全制動所需的活塞行程。膜片彈簧使螺桿右端斜面與駐車制動杠桿的凸輪斜面始終貼合。

凸輪促動式駐車制動裝置

施行駐車制動時,在駐車制動杠桿的凸輪推動下,自調螺桿連同自調螺母一直左移到螺母接觸活塞的底部。此時,由于扭簧的障礙,自調螺母不可能倒轉著相對于螺桿向右移動,于是軸向推力便通過活塞傳到制動塊上而實現制動。解除駐車制動時,自調螺桿在膜片彈簧的作用下,隨著駐車制動杠桿回位。

制動間隙的自動調整。在制動間隙大于標準值的情況下實行行車制動時,活塞在液壓作用下左移。到擋片與軸承間的間隙消失后,活塞所受液壓推力便通過推力軸承作用在自調螺母凸緣上。因為自調螺桿受凸輪斜面和膜片彈簧的限制,不能轉動,也不能軸向移動,所以這一軸向推力便迫使自調螺母轉動,并且隨活塞相對于螺桿左移到制動器過量間隙消失為止。此時扭簧張開,且其螺圈直徑略有增大。撤除液壓后,活塞密封圈使活塞退回到制動器間隙等于標準值的位置,而扭簧的自由端則由于所受摩擦力矩的消失而轉回原位。這樣,自調螺母保持在制動前的軸向位置不動,從而保證了擋片與推力軸承之間的間隙為原值。

2)鋼球促動式駐車制動機構。駐車制動杠桿用螺栓固定在凸緣短軸上,凸緣短軸和凸緣螺桿的凸緣端面上各有三個傾斜凹坑,二者通過凹坑中的鋼球傳力,凸緣螺桿通過粗牙螺紋擰在活塞組件的螺母上。進行駐車制動時,拉繩拉動駐車制動杠桿擺動,凸緣短軸也隨之轉動,于是鋼球在傾斜凹坑內滾動,同時推動凸緣螺桿帶動活塞組件移動,壓向制動盤實現制動。

制動供能、控制、傳動裝置

人力制動系

人力制動系的制動能源僅僅是駕駛員的肌體。按其傳動裝置的結構形式,人力制動系有機械式和液壓式兩種。

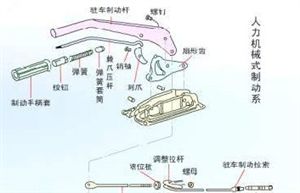

1、人力機械式制動系

人力機械式制動系

人力機械式制動系通常用于汽車的駐車制動,包括傳動機構和鎖止機構,傳動機構由駐車制動桿、拉桿、調整拉桿及駐車制動拉繩組成。改變拉桿和調整拉桿之間的相對位置可以調整駐車制動桿的工作行程。

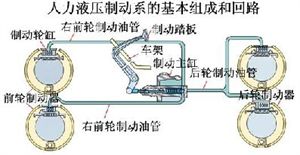

2、人力液壓式制動系

1)基本組成和原理。如下圖所示,人力液壓式制動系以制動液為介質,將駕駛員施加的控制力通過裝在車架上的主缸由機械能轉換為液壓能,再通過裝在車輪制動器內的輪缸將液壓能轉換為機械能,促使制動器進入工作狀態。

人力液壓式制動系

制動踏板機構和制動主缸都裝在車架上。因車輪是通過彈性懸架與車架聯系的,而且有的還是轉向輪,主缸與輪缸的相對位置經常變化,故主缸與輪缸間的連接油管除金屬管(銅管)外,還有特制的橡膠制動軟管。各液壓元件之間及各段油管之間還有各種管接頭。

踩下制動踏板,制動主缸即將制動液經油管壓人前、后制動輪缸,將制動蹄推向制動鼓。在制動器間隙消失之前,管路中的液壓不可能很高,僅足以平衡制動蹄復位彈簧的張力以及油液在管路中的流動阻力。在制動器間隙消失并開始產生制動力矩時,液壓與踏板力方能繼續增長,直到完全制動。從開始制動到完全制動的過程中,由于在液壓作用下,油管(主要是橡膠軟管)的彈性膨脹變形和摩擦元件的彈性壓縮變形,踏板和輪缸活塞都可以繼續移動一段距離。放開制動踏板,制動蹄和輪缸活塞在復位彈簧作用下復位,將制動液壓回主缸。

顯然,管路液壓和制動器產生的制動力矩是與踏板力成線性關系的。若輪胎與路面間的附著力足夠,則汽車所受到的制動力也與踏板力成線性關系。制動系的這項性能稱為制動踏板感(或稱路感),駕駛員可因此而直接感覺到汽車制動強度;以便及時加以必要的控制和調節。

液壓系統中若有空氣侵人,將嚴重影響液壓的升高,甚至使液壓系統完全失效。因此在結構上必須采取措施以防止空氣侵入,并便于將已侵入的空氣排出。

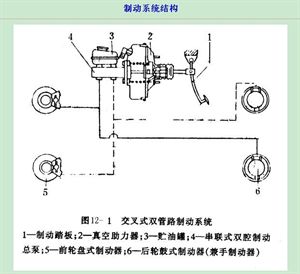

為了提高汽車行駛的安全性,并根據交通法規的要求,現代汽車的行車制動系都采用了雙回路制動系。目前采用雙回路液壓制動系的幾乎都是伺服制動系或動力制動系。但是,在某些微型或輕型汽車上,為使結構簡單,仍采用雙回路人力液壓制動系。

雙回路是指利用彼此獨立的雙腔制動主缸,通過兩套獨立管路,分別控制兩橋或三橋的車輪制動器,其特點是若其中一套管路發生故障而失效時,另一套管路仍能繼續起制動作用,從而提高了汽車制動的可靠性和行駛安全性。雙管路的布置方案應用較為廣泛的有一軸對一軸型(Ⅱ)和交叉(X)型。

不制動時,推桿球頭端與活塞之間保留有一定的間隙,以保證活塞在彈簧的作用下完全回復到最右端位置,前、后兩工作腔內的活塞頭部與皮碗正好位于前、后腔內各自的旁通孔和補償孔之間。制動時,為了消除推桿球頭與活塞之間的間隙所需的踏板行程,稱為制動踏板自由行程。

當踩下制動踏板時,踏板傳動機構通過推桿推動后腔(第一)活塞前移,到皮碗掩蓋住旁通孔后,此腔液壓升高。在后腔液壓和后腔活塞回位彈簧力的作用下,推動前腔缸活塞向前移動,前腔壓力也隨之升高。當繼續下踩制動踏板時,前、后腔的液壓繼續升高,使前、后輪制動器制動。

解除踏板力后,制動踏板機構、主缸前后腔活塞和輪缸活塞,在各自的復位彈簧作用下回位,管路中的制動液借其壓力推開回油閥門流回主缸。于是解除制動。

當迅速放開制動踏板時,由于油液的粘性和管路阻力的影響,油液不能及時流回主缸并填充因活塞右移而讓出的空間,因而在旁通孔開啟之前,壓油腔中產生一定的真空度。此時進油腔液壓高于壓油腔,因而進油腔的油液便從前、后腔活塞的前密封皮碗的邊緣與缸壁間的間隙流人各自的壓油腔以填補真空。與此同時儲液室中的油液經補償孔流人各自的進油腔。活塞完全復位后,旁通孔已開放,由制動管路繼續流回主缸而顯多余的油液便可經前、后腔的旁通孔流回儲液室。液壓系統中因密封不良而產生的制動液漏泄及因溫度變化而引起的制動液膨脹或收縮,都可以通過補償孔和旁通孔得到補償。當制動器間隙過大或液壓系統進入空氣,致使踏板踩到極限位置仍感到制動力不足時,可迅速放松踏隨即再踩下,如此反復幾次,使壓入管路中的油液增多,油壓升高,以進一步加大制動力。

若與前腔連接的制動管路損壞漏油時,則在踩下制動踏板時只后腔中能建立液壓,前腔中無壓力。此時在液壓差作用下,前腔活塞迅速前移到前缸活塞前端頂到主缸缸體上。此后,后腔工作腔中液壓方能升高到制動所需的值。

若與后腔連接的制動管路損壞漏油時,則在踩下制動踏板時,起先只是后腔(第一)活塞前移,而不能推動前腔(第二)活塞,因后缸工作腔中不能建立液壓。但在后缸活塞直接頂觸前缸活塞時,前缸活塞前移,使前缸工作腔建立必要的液壓而制動。

由上述可見,雙回路液壓制動系統中任一回路失效時,主缸仍能工作,只是所需踏板行程加大,將導致汽車的制動距離增長,制動效能降低。

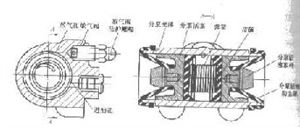

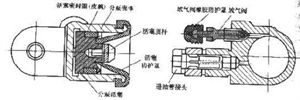

2)制動輪缸。制動輪缸,又稱制動分泵,其作用是把油液壓力轉變為輪缸(輪缸)活塞的推力,推動制動蹄壓靠在制動鼓上,產生制動作用。制動輪缸有雙活塞式和單活塞式兩種。

雙活塞式制動輪缸

如上圖所示為雙活塞式,缸體用螺栓固定在制動底板上,缸內有兩個活塞,二者之間的內腔由兩個皮碗密封。制動時,制動液自油管接頭和進油孔進入,活塞在液壓力作用下向外移動,通過頂塊推動制動蹄。彈簧保證皮碗、活塞、制動蹄緊密接觸,并保持兩活塞之間的進油間隙。防護罩除防塵外,還可防止水分進入,以免活塞和輪缸生銹而卡住。在輪缸缸體上方還裝有放氣閥,以便放出液壓系統中的空氣。

單活塞式制動輪缸。為縮小軸向尺寸,液壓腔密封件不用抵靠活塞端面的皮碗,而采用裝在活塞導向面上切槽內的皮圈,進油間隙靠活塞端面的凸臺保持。放氣閥的中部有螺紋,尾部有密封錐面,平時旋緊壓靠在閥座上。與密封錐面相連的圓柱面兩側有徑向孔,與閥中心的軸向孔相通。需要放氣時,先取下橡膠護罩,再連踩幾下制動踏板,對缸內空氣加壓,然后踩下制動踏板不動將放氣閥旋出少許,空氣即可排出,待空氣排出將放氣閥旋閉后再放松制動踏板。如此反復直到空氣排盡。如下圖所示。

單活塞式制動輪缸

3)制動液:

(1)使用要求。制動液是液壓制動系的重要組成部分,其質量好環對制動系的工作可靠性影響很大,性能要求如下:

① 有高的沸點,高溫下不易汽化,否則易產生氣阻,使制動系失效;

② 低溫下有良好的流動性;

③ 不會使與之經常接觸的金屬件腐蝕,橡膠件膨脹、變硬和損壞;

④ 良好的潤滑作用;

⑤ 吸水性差而溶水性好。

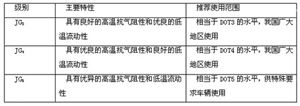

(2)制動液的標準。為保證汽車行駛安全,各國不斷制定、修定汽車制動液標準。

①國外汽車制動液標準

國外汽車制動液有代表性的標準是美國聯邦政府運輸安全部(DOT)制定的聯邦機動車輛安全標準(FMVSS),具體是FMVSSNO.116 DOT3,DOT4,DOT5,這是世界公認的汽車制動液通用標準。

②我國汽車制動液標準

我國汽車制動液標準有GB10836—l998《機動車制動液使用技術條件》和GB12981-1991《HZY2、HZY3、HZY4合成制動液》。汽車制動液使用技術條件分為JG3、JG4、JG5三級。JG為交通部、公安部系列,J為交通部第一個漢字的漢語拼音首字母,G為公安部第一個漢字的漢語拼音首字母。

(3)制動液的選用:

①汽車制動液的選擇:

汽車制動液的選擇應堅持兩條原則:一是選擇合成制動液;二是質量等級以FMSSNo.116DOT標準為準。

按照GB10836—l998《機動車制動液使用技術條件》,各級制動液主要特性和推薦使用范圍見表9-1。捷達、切諾基、奧迪A6等汽車采用DOT4型制動液。

表9-1JG系列汽車制動液的主要性能及推薦使用范圍

②制動液的使用:

制動液的更換以汽車的行駛里程或時間確定,一般行駛里程超過3萬公里或時間超過兩年需更換。

汽車制動液使用應注意下列事項:不同規格的制動液不能混用;防止水分或礦物油混入;制動缸橡膠皮碗不可長時間暴露放置在空氣中;汽車制動液多以有機溶劑制成,易揮發、易燃,因此,管理和使用中要注意防火;避免制動液進入眼睛;避免制動液溢灑到漆膜表面,若出現該種情況立即用冷水沖洗。

伺服制動系

伺服制動系兼用人體和發動機作為制動能源,在正常情況下,制動能量大部分由動力伺服系統供給,可以減輕駕駛員施加于制動踏板上的力,增加車輪制動力,達到操縱輕便、制動可靠的目的。在動力伺服系統失效時,伺服制動轉變為人力制動。

常見伺服制動系以發動機工作時在進氣管中形成的真空(或利用真空泵產生的真空)為伺服能量。它可分為增壓式和助力式兩種型式。增壓式是通過增壓器將制動主缸的液壓進一步增加,增壓器裝在主缸之后;助力式是通過助力器來幫助制動踏板對制動主缸產生推力,助力器裝在踏板與主缸之間。

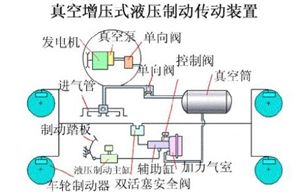

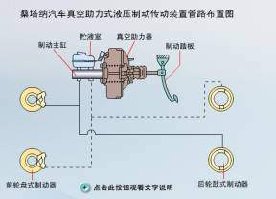

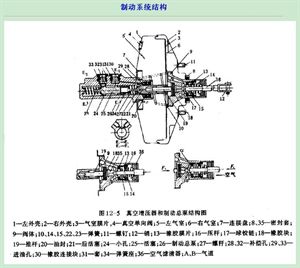

1、真空增壓式液壓制動傳動裝置

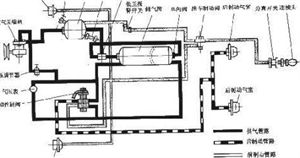

下圖所示為躍進NJ1061A型汽車裝用的真空增壓式液壓制動傳動裝置。它比普通液壓制動傳動裝置多裝了一套真空增壓系統,由發動機進氣管(真空源)、真空單向閥、真空筒組成的供能裝置,控制裝置的控制閥,傳動裝置的加力氣室及輔助缸等組成。

真空增壓式液壓制動傳動裝置

發動機工作時,在進氣歧管中的真空度作用下,真空筒中的空氣經真空單向閥吸入發動機,使筒中產生一定的真空度,作為制動伺服的能源(柴油發動機因進氣管的真空度不高,需另裝一真空泵作為真空源)。單向閥的作用是:當進氣管(或真空泵)的真空度高于真空筒的真空度時,單向閥被吸開,將真空筒及加力氣室內的空氣抽出;當發動機熄火或因工況變化以致使進氣管的真空度低于真空筒的真空度時,單向閥即關閉,以保持真空筒及加力氣室的真空度。

踩下制動踏板時,制動主缸輸出的制動油液先進人輔助缸,由此一方面傳入前后制動輪缸,另一方面又作為控制壓力輸入控制閥,控制閥使真空加力氣室起作用,這樣氣室輸出的力與主缸傳來的液壓一同作用于輔助缸活塞上,使輔助缸輸送至輪缸的液壓變得遠高于主缸液壓。

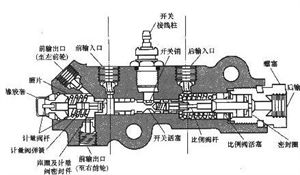

國產66-Ⅳ型真空增壓器。它由加力氣室、輔助缸和控制閥三部分組成。

加力氣室:把進氣管(或真空泵)產生的真空度與大氣壓力的壓力差,轉變為機械推力。殼體是鋼板沖壓件,前殼體用螺釘與輔助缸體的后端相連,其間有連接塊和密封墊圈。膜片的外緣裝在用卡箍夾緊的殼體之間,中部經托盤等件與推桿緊固在一起,不制動時膜片在回位彈簧作用下處于最右端位置。膜片左腔C有孔管經單向閥與發動機的進氣管相通,經由輔助缸體中的孔道與控制閥下氣室B相通;其右腔室D經通氣管與控制閥上腔A相通。

輔助缸:把低壓油變成高壓油。裝有皮圈的活塞把輔助缸體分成兩部分:左腔經出油管接頭通向前后制動輪缸;右腔經進油接頭通向制動主缸的出油口。活塞的中部有小孔而保持左、右腔在不制動時連通,加力氣室不工作時回位彈簧使活塞靠在活塞限位座的右極限位置。前端嵌裝球閥的推桿用來推動活塞移動,桿的后端與加力氣室膜片連接。密封圈起密封和導向作用。

控制閥:是控制加力氣室起作用的隨動控制機構。膜片的中部緊固在膜片座上,裝有皮圈的控制活塞與座固裝在一起,活塞處于與輔助缸右腔相通的孔中。真空閥和空氣閥剛性地連接在一起,閥門彈簧在不制動時使空氣閥關閉,膜片回位彈簧則使膜片保持在真空閥開啟的下方位置。膜片座中央有孔道使氣室A和氣室B相通,因此,不制動時四個氣室A、B、C和D相通且真空度相等。

踩下制動踏板時,制動主缸中的制動液即被壓人輔助缸,因此時球閥還是開啟的,故液壓油經活塞上的孔進入各制動輪缸,輪缸液壓即等于主缸液壓。與此同時,液壓還作用在控制閥活塞上,并通過膜片座壓縮彈簧,使真空閥的開度逐漸減小,直至關閉,氣室A和B即隔絕,這時的控制液壓還不足以使空氣閥開啟,膜片還未開始工作,即所謂增壓滯后。隨著控制液壓升高,液壓使膜片座繼續升起,壓縮閥門彈簧打開空氣閥,由空氣濾清器進入的空氣即進入氣室A和D。此時,氣室B和G的真空度仍保持原值不變,在D、C兩氣室壓力差作用下,膜片帶動推桿左移,使球閥關閉。這樣,制動主缸便與輔助缸左腔隔絕,輔助缸內的油液即增加了一個由加力氣室膜片兩側氣壓差造成并經推桿傳來的推動力。所以在輔助缸左腔及各輪缸中的壓力遠高于制動主缸的壓力。

制動踏板在某一位置不動(即維持制動狀態)時,隨著進入氣室空氣量的增加,A和B氣室的壓力差加大,對膜片產生向下的壓力,因而膜片座及活塞隨之下移,使空氣閥的開度逐漸減小,直至落座關閉,此時處于真空閥、空氣閥都關閉的狀態(“雙閥關閉”)。油壓作用于活塞向上的壓力與氣室A、B壓力差產生的向下的壓力相平衡。氣室D、C壓力差作用在膜片上的總推力與控制油壓作用在活塞右端的總推力之和,與高壓油液作用在活塞左端的總阻抗力相平衡。輔助缸活塞即保持平衡。作用力的大小取決于控制活塞下面的液壓(主缸液壓),即取決于踏板力和踏板行程。

放松制動踏板時控制油壓下降,控制閥活塞連同膜片座下移,使空氣閥關閉,而真空閥開啟,于是D、A兩氣室的空氣經B、C兩氣室被吸出,從而A、B、C和D各氣室又互相連通,都具有一定的真空度,以備下次制動之用。此時,所有運動部件都在各自回位彈簧的作用下復位。

當真空增壓器失效或真空管路無真空度(發動機熄火)時,推桿及活塞不會動作,輔助缸中的球閥將水遠開啟,保持制動主缸和輪缸之間的油路暢通。此時,整個系統工作原理與人力液壓制動系相同,但所需的踏板力要大得多。

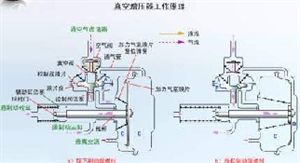

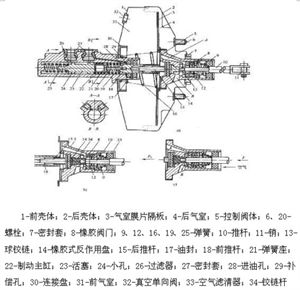

2、真空助力式液壓制動傳動裝置

圖為桑塔納汽車真空助力式液壓制動傳動裝置管路布置圖,真空助力器裝在主缸前,利用發動機進氣管產生真空對駕駛員的踏板力增壓。

上圖a為桑塔納2000GSi轎車所用的真空助力器結構圖,b、c為放大的控制閥。助力器右端通過螺栓與車身的前圍板固定,并借調整叉口與制動踏板機構連接,左端與主缸連接。膜片3及控制閥將助力器分成前后兩個腔室,前腔經真空單向閥32通向發動機進氣管。控制閥體上通道A連通加力氣室前腔和控制閥腔;通道B連通加力氣室后腔和控制閥腔。帶有密封套的橡膠閥門8既與在閥體5上加工出來的閥座組成真空閥,又與鉸連桿34的右端面組成大氣閥。外界空氣可經濾環濾清后通過大氣閥、B通道進入助力器的后腔。

未踩下制動踏板時(圖9-36b),彈簧16將推桿15及鉸連桿34推至右極限位置,橡膠閥門8在彈簧9的作用下緊貼鉸連桿34的右端面,真空閥開啟,大氣閥關閉。助力器的前、后兩腔經通道A、控制閥腔和通道B互相連通,并與大氣隔絕。發動機運轉后,真空單向閥被吸開,加力氣室左、右兩腔內都有一定的真空度。

剛踩下制動踏板時,加力氣室尚未起作用,閥體5固定不動,來自踏板機構的控制力可以推動推桿10和鉸連桿34相對于閥體5左移,當與橡膠反作用盤14之間的間隙消除后,控制力便經反作用盤、推桿15和18傳給制動主缸。此時,主缸內的制動液以一定壓力流入制動輪缸。與此同時,閥門8也在彈簧9作用下左移,直至與控制閥體5上的真空閥接觸,使通道A和B隔斷。然后,推桿10繼續推動鉸連桿34左移到其后端面離開閥門8一定距離。于是外界空氣經過濾環,控制閥腔和通道B充入助力氣室的后腔,使其中真空度降低,在加力氣室前、后腔之間產生一個壓力差,推動主缸活塞增加制動壓力。在此過程中,膜片與閥座也不斷左移,直到閥門重新與大氣閥座接觸而達到平衡狀態為止。因此,在任何一個平衡狀態下,加力氣室后腔中的穩定真空度均與踏板行程成遞增函數關系,從而體現控制閥的隨動作用。

加力氣室兩腔真空度差值造成的作用力,除一部分用來平衡回位彈簧16的力以外,其余部分都作用在反作用盤上。因此制動主缸推桿所受的力為閥體5和鉸連桿34二者所施作用力之和。另經反作用盤反饋過來的力,使得駕駛員有一定的踏板感。

動力制動系動力制動系中,用以進行制動的能是由空氣壓縮機產生的氣壓能,或是由油泵產生的液壓能,而空氣壓縮機或油泵則由汽車發動機驅動。所以,動力制動系是以汽車發動機為唯一的制動初始能源的。但就制動系范圍而言,可認為制動能源是空氣壓縮機或油泵。在動力制動系中,駕駛員的肌體僅作為控制能源,而不是制動能源,其特點是制動操縱省力、制動強度大、踏板行程小;但需要消耗發動機的動力;制動粗暴而且結構比較復雜。因此,一般在中型以上貨車或客車上采用。

動力制動系有氣壓制動系、氣頂液制動系和全液壓動力制動系三種。氣壓制動系是發展最早的一種動力制動系,其供能裝置和傳動裝置全部是氣壓式的。其控制裝置大多數是由制動踏板機構和制動控制閥等氣壓控制元件組成,也有的在踏板機構和制動控制閥之間還串聯有液壓式操縱傳動裝置。氣頂液制動系的供能裝置、控制裝置與氣壓制動系的相同,但其傳動裝置則包括氣壓式和液壓式兩部分。全液壓動力制動系中除制動踏板機構以外,其供能、控制和傳動裝置全是液壓式。

1)氣壓式制動系

氣壓制動系動畫

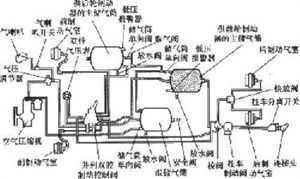

①氣壓制動回路。下圖所示為解放CA1092型汽車雙管路氣壓制動系統示意圖。發動機驅動的活塞式空氣壓縮機將壓縮空氣經單向閥壓人濕儲氣筒;濕儲氣筒上裝有安全閥和供其他系統使用的壓縮空氣放氣閥,壓縮空氣在濕儲氣筒內冷卻并進行油水分離,然后進入主儲氣筒的前、后腔。

解放CA1092型汽車雙管路氣壓制動系統示意圖

主儲氣筒的前腔與制動控制閥的上腔相連,以控制后輪制動;同時通過三通管與氣壓表及氣壓調節器相連;儲氣筒后腔與制動控制閥的下腔相連,以控制前輪制動,并通過三通管與氣壓表相連。氣壓表為雙指針式,上指針指示儲氣筒前腔氣壓;下指針指示儲氣筒后腔氣壓。供氣管路中常存有壓縮空氣,儲氣筒最高氣壓為0.8MPa。

當駕駛員踩下制動踏板時,拉桿帶動制動控制閥拉臂擺動,使制動控制閥工作。儲氣筒前腔的壓縮空氣經制動控制閥的上腔進入后輪制動氣室,使后輪制動;同時儲氣筒后腔的壓縮空氣通過制動控制閥下腔進入前制動氣室,使前輪制動。當放松制動踏板時制動控制閥使各制動氣室通大氣以解除制動。

如下圖所示為東風EQ1090E型汽車雙回路氣壓制動系示意圖。其中備有兩個主儲氣筒,單缸空氣壓縮機產生的壓縮空氣首先經過單向閥輸人濕儲氣筒進行油水分離,之后分成兩個回路:一個回路經過前制動主儲氣筒、并列雙腔制動閥的后腔而通向前制動氣室;另一回路是經過后制動主儲氣筒、雙腔制動閥的前腔和快放閥而通向后制動氣室。

當其中一個回路發生故障失效時,另一回路仍能繼續工作,以維持汽車具有一定的制動能力,從而提高了汽車的行駛安全性。裝在制動閥至后制動氣室之間的快放閥的作用是,當松開制動踏板時,使后輪制動氣室放氣線路和時間縮短,保證后輪制動器迅速解除制動。前、后制動回路的儲氣筒上都裝有低壓報警器,當儲氣筒中的氣壓低于0.35MPa時,便接通裝在駕駛室內轉向柱支架內側的蜂鳴器的電路,使之發出斷續鳴叫聲,以警告駕駛員,儲氣筒內氣壓過低。在不制動時,前制動主儲氣筒還通過掛車制動閥、掛車分離開關、連接頭向掛車儲氣筒充氣。制動時,雙腔制動閥的前、后腔輸出氣壓可能不一致,但都通入梭閥(也稱雙向閥),梭閥則只讓壓力較高一腔的壓縮空氣輸人掛車制動閥,后者輸出的氣壓又控制裝在掛車上的繼動閥,使掛車產生制動

②主要部件的結構及工作原理:

(1)空氣壓縮機。空氣壓縮機一般固定在發動機缸體的一側,多由發動機通過皮帶或齒輪來驅動、有的采用凸輪軸直接驅動。空氣壓縮機按缸數可分為單缸(用于東風EQ1090E型汽車)和雙缸(用于解放CA1092型汽車)兩種,其工作原理類似。

東風EQ1090E型汽車采用的單缸風冷式空氣壓縮機。鑄鐵制成的缸體下端用螺栓緊固在曲軸箱上,缸體外表面鑄有三道環形散熱片,鋁制氣缸蓋用螺栓緊固于氣缸體上端面,其間裝有密封缸墊。氣缸蓋內裝有進氣閥和排氣閥,側面進氣口上裝有空氣濾清器。進氣閥由導向座、彈簧、閥片、閥片座、密封圈等組成,經進氣道與小空氣濾清器相通。排氣閥由導向座、彈簧、閥片、閥片座、密封圈、波形墊圈等組成,經排氣管接頭與儲氣筒相通。進氣閥上方設有卸荷裝置(卸荷室和卸荷閥),卸荷閥殼體內鑲嵌著套筒,其中有卸荷柱塞和彈簧。

曲軸用兩個球軸承支承在曲軸箱座孔內,前端伸出并固裝有皮帶輪。前軸頸和前軸承之間有油封,以防漏油。曲軸后端中心制成一圓孔,是空氣壓縮機潤滑油的入口,在孔內裝有彈簧及杯形油堵,油堵右端面有潤滑油節流孔。彈簧又使油堵右端面壓靠在后軸承蓋中央的端面上,起端面油封作用,防止潤滑油大量泄人曲軸箱影響發動機及空氣壓縮機的正常油壓。曲軸箱底部有回油管接頭使潤滑油流回發動機油底殼。

空氣壓縮機工作時,活塞下行,氣缸內形成一定真空度,迫使進氣閥克服彈簧的張力離開閥座,外界的空氣即經空氣濾清器、進氣道、進氣閥被吸人氣缸,活塞下行至下止點附近時,隨著活塞移動速度的降低。其真空度也逐漸減小,當減到不能克服彈簧的張力時,進氣閥被彈簧壓靠在閥座上,切斷進氣通路。活塞上行時,缸內空氣即被壓縮,壓力升高,當壓力升高到足以克服排氣閥彈簧的張力與排氣室內壓縮空氣的壓力之和時,壓縮空氣即壓開排氣閥,經排氣室和排氣管道送至濕儲氣筒。當儲氣筒內的氣壓達到規定值(0.7~0.74MPa)后,調壓機構便使卸荷閥壓開進氣閥,使空氣壓縮機與大氣相通卸荷空轉,不再泵氣。

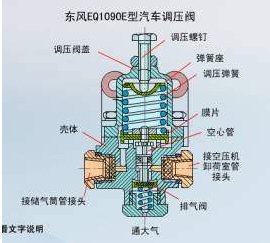

(2)調壓閥。其作用是調節儲氣筒中壓縮空氣的壓力,使之保持在規定的壓力范圍內,同時使空氣壓縮機能卸荷空轉減少發動機的功率損失。

調壓

調壓閥

閥殼體上裝有兩個帶濾心的管接頭,分別與空氣壓縮機上的卸荷室和儲氣筒相通。膜片及彈簧下座等機件用螺母緊固在一起,膜片的外緣被夾持在蓋與殼體之間,構成膜片上、下兩腔室。膜片上腔室經上蓋上的小孔與大氣相通;而下腔室經氣體通道及管接頭用氣管與儲氣筒相通。調壓彈簧上端通過上彈簧座支承在調壓螺釘上;下端通過彈簧下座使膜片組件緊靠在殼體的環形凸肩上。空心管外圓柱面的中段與殼體的中心導向孔滑動配合,其間有密封圈,空心管的中心孔經上部的徑向孔與膜片的下腔室相通,殼體下端腔室內裝有排氣閥及其壓緊彈黃,并經孔A與大氣相通。調節閥調節氣壓值可通過旋轉蓋上的調壓螺釘,改變調壓彈簧的預緊力來予以調整。

當儲氣筒內氣壓未達到規定值時,膜片下腔氣壓較低,不足以克服調壓彈簧的預緊力,膜片連同空心管及排氣閥被調壓彈簧壓到下極限位置,調壓閥不起作用。此時,由儲氣筒至卸荷室的通路被隔斷,卸荷室與大氣相通,卸荷閥桿在最高位置,進氣閥處于密封狀態,空氣壓縮機對儲氣筒正常充氣。

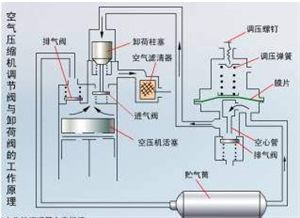

下圖所示為空氣壓縮機調節閥與卸荷閥的工作原理(卸荷)

空氣壓縮機調節閥與卸荷閥的工作原理

當儲氣筒氣壓升高到0.7~0.74MPa時,膜片下方氣壓作用力即克服調壓彈簧的預緊力而推動膜片向上拱曲,使空心管和排氣閥隨之上移,直至排氣閥壓靠在閥座上而關閉,切斷卸荷室與大氣通路,同時空心管下端面也離開排氣閥,出現間隙,于是儲氣筒中的壓縮空氣便沿圖中箭頭所示路線充人空氣壓縮機的卸荷室,迫使卸荷柱塞下移,使進氣閥門開啟。這時氣缸與大氣相通,空氣壓縮機卸荷空轉,濕儲氣筒內氣體壓力也不再升高。隨著儲氣筒內的壓縮空氣不斷消耗,調壓閥膜片下面氣壓降低,膜片和空心管即在調壓彈簧的作用下相應下移,當氣壓在0.56~0.6MPa時,空心管下端將排氣閥打開。卸荷室與儲氣簡的通路被切斷,而與大氣相通,卸荷室的壓縮空氣即排入大氣。卸荷閥在其彈簧的作用下升高,進氣閥又恢復正常,空氣壓縮機恢復對儲氣筒充氣。

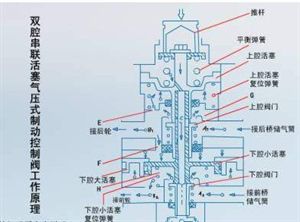

(3)制動控制閥。制動控制閥的作用是控制從儲氣筒充入制動氣室和掛車制動控制閥的壓縮空氣量,從而控制制動氣室中的工作氣壓,并有逐漸變化的隨動作用,即保證制動氣室的氣壓與踏板行程有一定的比例關系。制動控制閥常見結構有串聯活塞式和并聯膜片式。

A、串聯活塞式:

如下圖所示為解放CA1092型汽車氣壓式制動控制閥

解放CA1092型汽車氣壓式制動控制閥

它由上蓋、上閥體、中閥體和下閥體等組成,并用螺釘連接在一起,其間裝有密封墊。中閥體上的通氣口A1和B1分別接后橋儲氣筒和后橋制動氣室;下閥體上的通氣口A2和B2分別接前橋儲氣筒和前橋制動氣室。上下活塞與殼體間裝有密封圈。下活塞由大小兩個活塞套裝在一起,小活塞對大活塞能進行單向分離。上腔閥門滑動地套裝在芯管上,其外圓有密封隔套。下腔閥門滑動地套在有密封圈的下閥體中心孔中,中空的芯管和小活塞制成一體。

制動時,駕駛員將制動踏板踩下到一定距離,通過滾輪、推桿使平衡彈簧及上腔活塞向下移動,消除排氣間隙(上腔閥門與上腔活塞之間)而推開上腔閥門,此時,從儲氣簡來的壓縮空氣經A1閥門與中閥體上的進氣閥座間的進氣間隙進入G腔,并經出氣口B1進入后制動氣室,使后輪制動。與此同時,進入G腔的壓縮空氣通過通氣孔F進入大活塞及下腔小活塞的上方,使其下移推開下腔閥門,此時從前橋儲氣筒來的壓縮空氣經下腔閥門與下體閥座之間形成的進氣間隙進入H腔,并經出氣口B2充入前制動氣室,使前輪制動。

當制動踏板保持在某一位置(即維持制動狀態)時,壓縮空氣在進入G腔的同時由通氣孔E進入上腔活塞的下方,并推動上腔活塞上移,使G腔中氣壓作用與回位彈簧的張力之和與平衡彈簧的壓緊力相平衡,此時上腔閥門和下腔閥門均關閉,G腔和H腔中的氣壓保持穩定狀態,即為制動閥的平衡位置。

若駕駛員感到制動強度不足,可將制動踏板再踩下一些,此時上腔閥門和下腔閥門又重新開啟,使中閥體的G腔和下閥體的H腔以及制動氣室進一步充氣,直至G腔中氣壓又一次達到與平衡彈簧的壓力平衡,而H腔中的壓縮空氣對下腔活塞向上的壓力重新與下腔活塞上方的壓縮空氣對下腔活塞向下作用的壓力相平衡。在此新的平衡狀態下,制動氣室所保持的穩定壓力比以前更高。同時,平衡彈簧的壓縮量和踏板力也比以前更大。

當放松制動踏板時,操縱搖臂復位,芯管上移,平衡彈簧恢復到原來裝配長度,上腔活塞上移到使下端與上腔閥門之間形成排氣間隙。后制動氣室的壓縮空氣經G腔排氣間隙和其下面的排氣口C排入大氣;與此同時,下腔大活塞及下腔小活塞受回位彈簧的張力的作用而上升,使下腔閥門與下閥體的閥座接觸,從而關閉儲氣筒與前制動氣室的通路;另一方面,由于下腔大活塞及下腔小活塞的上移,使小活塞的下端與下腔閥門之間也形成排氣間隙,前制動氣室的壓縮空氣經H腔及所形成的排氣間隙以及下腔閥門和排氣口C排入大氣中。

若前橋管路失效,控制閥的上腔室仍能按上述方式工作,因此后橋管路照常工作。當后橋管路失效時,由于下腔室的大活塞上方建立不起控制氣壓而無法動作,上腔平衡彈簧將通過上活塞推動小活塞及芯管使小活塞與大活塞單向分離而下移,推開下閥門使前橋控制管路建立制動氣壓、并利用小活塞和平衡彈簧的張力相互平衡起隨動作用。為了消除上活塞與上閥門間的排氣間隙(圖示1.2±0.2mm)所需要的踏板行程,稱為制動踏板自由行程。排氣間隙亦可進行調整。

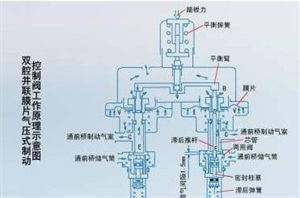

B、并聯膜片式:

東風EQ1090E型汽車氣壓制動控制閥

由彼此獨立的前腔制動閥和后腔制動閥及兩閥共用的平衡臂、平衡彈簧、拉臂及上體等部分組成。獨立的左腔室與后橋儲氣筒和后橋控制管路連接;獨立的右腔室與前橋儲氣筒和前橋控制管路連接。膜片組件的驅動形式是通過叉形拉臂、推壓平衡彈簧、推桿、平衡臂同步地控制兩腔的膜片芯管。平衡彈簧無預緊力,膜片制成撓曲型 。

制動力分配調節裝置

最佳制動狀況

1、同步滑移的條件

制動時車輪所受路面制動力、以及車輪制動器所產生的制動力矩Mu隨踏板力的增加而增加。但受到輪胎與地面附著情況的限制,地面制動力不可能超過附著力。當地面制動力等于附著力時,車輪將被抱死而在路面上拖滑。拖滑會使胎面局部嚴重磨損,在路面上留下一條黑色的拖印。同時,拖滑使胎面產生局部高溫,使胎面局部稀化,就好象輪胎與路面間被一層潤滑劑隔開,使附著系數反而減小。

由試驗得知,當車輪抱死滑移時,車輪與路面間的側向(垂直于車輪平面方向上的)附著完全消失。這意味著路面對車輪的側向反力為零。這樣,如果只是前輪(輪向輪)制動到抱死滑移而后輪(制動時也已成為從動輪)還在滾動,此時,則汽車不可能在制動過程中轉向。因為保證汽車轉向的力只能是路面對偏轉了一定角度的轉向輪的側向反力,所以轉向輪一旦滑移而喪失側向附著,轉向即不可能進行。如果只是后輪制動到抱死滑移,而前輪還在滾動,則汽車在制動過程中,即使受到不大的側向干擾力(例如側向風力、路面凸起對車輪側面的沖擊力等),也會繞其垂直軸線旋轉(甩尾),嚴重時甚至會轉過180°左右(掉頭)。無論是前輪還是后輪單獨滑移,都極易造成車禍,尤其是因后輪單獨滑移而發生甩尾現象所造成的交通安全事故更多,其后果也更為嚴重,所以應當盡量避免制動時后輪先抱死滑移。

要使汽車能得到盡可能大的總制動力,又能保持制動時的行駛方向穩定性(既不喪失轉向操縱性,又不甩尾),就必須將制動系設計得能夠將前、后車輪制動到同步滑移。附著力等于車輪所受垂直載荷與輪胎和路面間的附著系數的乘積。前后輪同步滑移的條件是,前后輪制動力之比等于前后輪對路面的垂直載荷之比。汽車靜止時,前后輪垂直載荷之比僅取決于汽車重心位置,但在行駛制動過程中由于慣性力的作用,汽車軸荷將發生轉移,前后輪垂直載荷之比發生變化,如果前后輪制動力的比值也能隨之調節到與變化著的前后輪垂直載荷之比,則汽車可制動到前后輪同步瀕臨滑移。

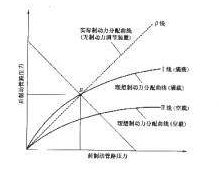

2、理想的前后輪制動力分配

在任何路面條件下,都能滿足前后車輪同時抱死拖滑的前后輪制動器制動力分配曲線稱為理想制動力分配曲線(I曲線)。由于汽車在滿載與空載時的總質量不同,重心位置也不同,故相應的理想前后制動管路壓力分配特性曲線也不同。圖中虛線所示為無制動壓力調節裝置時的前后輪制動管路壓力分配曲線(β線),其前后輪制動力矩(或制動力)之比為定值。圖中β線和I曲線的交于B點,對應的附著系數為同步附著系數φ0,說明前后制動器制動力分配比為固定值的汽車,只有在同步附著系數的路面上制動時,都能使前后輪同時抱死。

通過上面討論,最理想的制動器制動力分配方案是β線也為一條與I曲線重合的曲線,此時,制動系統的制動效率最高,最安全,但技術上較難實現。為防止后輪先抱死,現代汽車制動系中裝有多種制動壓力調節裝置,用以改變前后制動力分配比值,使β線總位于I曲線下方,接近I曲線。

目前常見的制動力調節裝置有限壓閥、比例閥、感載閥和慣性閥等,它們一般都是串聯在后制動管路中,但也有的是串聯在前制動管路中。制動力調節的最佳裝置是制動防抱死裝置,它可使前后制動管路壓力的實際分配特性曲線,更接近于相應的理想分配特性曲線。

3、限壓閥與比例閥

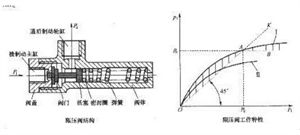

1)限壓閥

限壓閥串聯于液壓制動回路的后制動管路中,其作用是當前、后制動管路壓力P1和P2由零同步增長到一定值后,自動將P2限定在該值不變。

限壓閥的結構如下圖所示。自進油口輸人的控制壓力是前制動管路壓力(亦即主缸壓力)P1,從出油口輸出的是后制動管路壓力P2。閥門與活塞連接成一體,裝入閥體后,彈簧即受到一定的預緊力。在彈簧力的作用下閥門離開閥體上的閥座而抵靠著閥蓋。閥門凸緣上開有若干個通油切口,當輸人壓力P1較低時,閥門一直保持開啟,因而P2=P1,即限壓閥尚未起限壓作用。當P2與P1同步增長到一定值Ps時,活塞上所受的液壓作用力將彈簧壓縮使閥門關閉,后輪輪缸與主缸隔絕。此后P2即保持定值Ps,不再隨P1增長。限壓閥的工作特性線為OAB。

2)比例閥

比例閥〔又稱P閥〕也串聯于液壓制動回路的后制動管路中,其作用是當前、后制動管路壓力P1與P2同步增長到某一定值Ps后,自動對P2的增長加以限制,使P2的增量小于P1的增量。

比例閥一般采用兩端承壓面積不等的差徑活塞結構,如上圖所示。不工作時,差徑活塞在彈簧的作用下處于上端極限位置。此時閥門保持開啟,因而在輸人控制壓力P1與輸出壓力P2從零同步增長的初始階段,P1=P2,但是壓力P1的作用面積A1小于壓力P2的作用面積A2,故活塞上方液壓作用力大于活塞下方液壓作用力。在P1、P2同步增長過程中,活塞上、下兩端液壓作用力之差超過彈簧的預緊力時,活塞便開始下移。當P1和P2增長到一定值Ps時,活塞內腔中的閥座與閥門接觸,進油腔與出油腔即被隔絕,這就是比例閥的平衡狀態。若進一步提高P1,則活塞將回升,閥門再次開啟,油液繼續流入出油腔,使P2也升高,但由于A1<>< p="">

,F為平衡狀態下的彈簧力。裝用比例閥的實際制動管路壓力分配特性互為OAB,AB線的斜率<1,說明p2增量小于p1的增量。

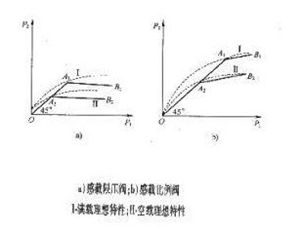

3)感載閥

有些汽車在實際裝載質量不同時,其總重力和重心位置變化較大,因而滿載和空載下的理想制動管路壓力分配特性曲線差距也較大。在此情況下,采用一般的特性曲線不變的制動力調節裝置已不能保證汽車的制動性能符合法規的要求,故有必要采用特性隨汽車實際裝載質量而變化的感載閥。液壓系統用感載閥有感載比例閥和限壓閥兩類,其工作特性如下圖所示。設汽車滿載時,感載閥特性線為A1B1,而在空載時,感載閥的調節作用起始點自動改變為A2,使特性線變成A2B2,但二特性線的斜率還是相等的。這種變化應當是漸進的,即在實際裝載量為任何值時,都有一根與之相應的特性線。在限壓閥或比例閥的結構及其他參數一定的情況下,調節作用起始點的控制壓力pS值取決于限壓閥或比例閥的活塞彈簧的預緊力。因此,只要使彈簧預緊力隨汽車實際裝載量而變化,便能實現感載調節。

閥體安裝在車身上,其中的活塞為兩端承壓面積不等的差徑結構,其右部空腔內有閥門,杠桿的一端用拉力彈簧與后懸架連接,另一端壓在差徑活塞上。不制動時,活塞在彈簧通過杠桿施加的推力F作用下處于右端極限位置。閥門因其桿部頂觸螺塞而開啟,使左右閥腔連通。制動時,來自總泵壓力為P1的制動液由進油口A進入,并通過閥門從出油口B輸至后輪輪缸,輸出壓力P2=P1。因活塞左右兩端面液壓之差大于推力F時,活塞左移,使其閥座與閥門接觸而達到平衡狀態,此后P2增量將小于P1增量

感載比例閥的特點是作用于活塞的軸向力F是可變的,汽車上是利用軸載變化時,車身與車橋間的距離發生變化來改變彈簧預緊力。拉力彈簧右端經吊耳與搖臂相連,而搖臂則夾緊在后懸架的橫向穩定桿的中部。當汽車的軸載荷增加時,后橋向車身移近,后懸架的橫向穩定桿帶動搖臂逆時針轉過一個角度,將彈簧進一步拉緊,作用于活塞上推力F便增加;反之,軸載荷減小,推力F便減小。這樣,調節起作用點壓力值Ps就隨軸載荷而變化。

4) 慣性閥

慣性閥(也稱G閥)的特點是調節作用起始點的控制壓力值Ps取決于汽車制動時作用在汽車重心上的慣性力,即Ps不僅與汽車總質量或實際裝載質量有關,而且與汽車制動減速度有關。慣性閥也有慣性限壓閥、慣性比例閥兩類。

①慣性限壓閥

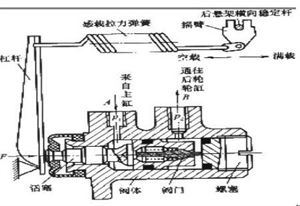

慣性限壓閥內有一個慣性球,慣性球的支承面相對于水平面的仰角θ必須大于零,慣性閥方可能起作用。汽車在水平路面上時,θ應為10°~13°。

通常慣性球在其本身重力作用下處于下極限位置,并將閥門推到與閥蓋接觸位置,使得閥門與閥座之間保持一定的間隙。此時進油口A與出油口B連通。汽車在水平路面上制動時,來自主缸的壓力油即由進油口A輸入慣性閥,再從出油口B進人后制動管路,輸出壓力P2即等于輸人壓力P1,當路面對車輪的制動力使汽車產生減速度時,慣性球也具有相同的減速度。當控制壓力P1較低、減速度較小時,慣性球向前的慣性力沿支承面的分力不足以平衡球的重力沿支承面的分力,閥門便仍然保持開啟,P2也依然等于P1。當P1增高到某一定值Ps時,制動力和減速度增大到足以實現上述二力平衡,閥門彈簧便通過閥門將球推向前上方,使閥門得以壓靠閥座,切斷液流通路。此后P1繼續增高,前輪制動力以及汽車總制動力繼續增高,球的慣性力使球處于前上極限位置不動,閥門對閥座的壓緊力也因P1的增高而加大,而P2則保持Ps值不變。

汽車上坡制動時,由于支承面仰角θ增大,慣性球重力沿支承面的分力也增大,使得慣性閥開始起作用所需的控制壓力值Ps也增高,即所限定的輸出壓力P2值增高,這正與汽車上坡時后輪附著力加大相適應。相反,汽車下坡制動時,后輪附著力減小,慣性閥所限定的P2也正好相應地減低。

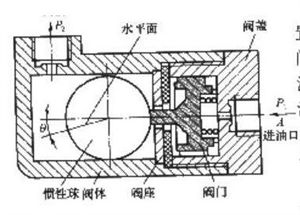

②慣性比例閥

慣性比例閥的閥座位于慣性球的前方,慣性球兼起閥門作用,閥體上部有兩個同心但直徑不等的油腔E和G,E腔與出油口B連通,而G腔通過油道H與進油口A連通。E腔中直徑較大的第一活塞與G腔中直徑較小的第二活塞組成差徑活塞組。在輸入壓力P1和輸出壓力P2同步增長的初始階段,慣性球保持在后極限位置不動,進油口A與出油道C、D相通,因而P2=P1。此時差徑活塞組兩端的液壓作用力不等,其差值由彈簧承受。當該力超過彈簧預緊力時,差徑活塞組便進一步壓縮彈簧而右移。當P1、P2同步增長到某一定值Ps時,慣性球沿傾斜角為θ的支承面向上滾到壓靠閥座時,油腔E和G 便互相隔絕,差徑活塞組停止右移。此后,繼續增長的輸入壓力P1:對第二活塞的作用力N1與彈簧力F之和作用于第一活塞上,使E腔壓力P2也隨之增長。

當汽車實際裝載量不同時,其總質量也不同。在總制動力相同的情況下,滿載汽車的減速度比空車的小。但是使同一慣性閥開始起作用的減速度值只與仰角θ有關,而與汽車裝載量無關。因此,汽車滿載時,相應于調節作用起始點的控制壓力值Ps比空載時的高。在某些情況下不需要慣性比例閥起作用時,可將旁通錐閥旋出,使旁通油道H與出油道D連通。于是閥門被短路,差徑活塞組失效。

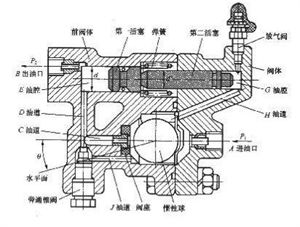

③組合閥

近年來一些新車型上裝用了組合閥。即是集計量閥、故障警告開關及比例閥于一體的組合閥,用于前盤后鼓式制動系中。組合閥左端是計量閥,中間是制動故障警告開關,右端是比例閥。

計量閥。計量閥位于通向前制動器的管路中,常閉,由液壓力控制打開。作用是使后輪鼓式制動器開始工作后,前輪盤式制動器才開始工作,以達到前后輪的平衡制動。因為一般情況下,盤式制動器動作快,而鼓式制動器相對盤式制動器而言需要克服彈簧拉力和桿系間隙,制動動作較慢。計量閥體有個接頭連接到主缸,有兩個接頭分別連接到左右前輪。到輸出口的液壓力由與計量閥桿相連的零件總成控制。計量閥桿的右端裝有密封,左端裝有膜片。在密封和膜片之間放置彈簧。計量閥桿右端由光滑區域和滾花區域組成。

故障警告開關。當前、后制動管路壓力相等時,開關銷位于開關活塞中部的軸頸中,開關銷與開關接線柱不接觸,故障警告燈滅。當前、后制動管路之一出現泄漏,壓力將不相等,假設后制動管路壓力高于前制動管路壓力,則開關活塞左移,從而將開關銷頂起,使之與開關接線柱接觸,故障警告燈便點亮。

輔助制動系

主要在山區行駛的汽車經常要下長坡,為不使汽車在本身重力作用下不斷加速到危險程度,需對汽車進行持續制動。另外經常行駛在密度很高,交通情況復雜的城市街道上的公交車,為避免交通事故,需頻繁地使用行車制動器。上述兩種運行條件下的汽車制動器因長時間頻繁工作將使制動器過熱,導致制動能力衰退甚至喪失。因此,在此類車輛上有必要裝設輔助制動系。

輔助制動裝系型式有排氣制動、電力減速和液力減速裝置,其中以排氣制動應用最廣泛。

排氣制動裝置是在排氣管出口處裝一個蝶形片閥,當汽車下長坡時將該片閥關閉,并停止供油,使發動機在壓縮和排氣過程中都在壓縮空氣,即發動機變為壓縮機。此時,排氣管中的壓力升高,吸收汽車的動能,壓力愈高,排氣制動的效果愈好。

相關文章

發動機冒黑白煙是什么原因

本田雅閣四缸機分電器點火

一、四缸機分電器點火:本田雅閣1、組成分電器內有3個傳感器,CYL、TDC和CKP,模塊和高壓包也位于分電器內。2、傳感器的作用:CYL為判缸傳感器,作用是判別1缸壓縮上止點(4缸排氣上止...

- 精彩推薦

-

- 最近發表